Mit Visual Components die Produktionstechnik von morgen entwickeln

Das Karlsruher Institut für Technologie nutzt gemeinsam mit BENTELER Automobiltechnik moderne Fabrikplanungssoftware von Visual Components, um Produktionstechniken von morgen zu entwickeln.

Das Karlsruher Institut für Technologie (KIT) ist eine Technische Universität in Baden-Württemberg und nationales Forschungszentrum in der Helmholtz-Gemeinschaft. Die größte deutsche Forschungseinrichtung entstand 2009 als Zusammenschluss der Universität Karlsruhe (TH) mit dem ehemaligen Kernforschungszentrum Karlsruhe. In verschiedenen Hochschulrankings wird die Exzellenzuniversität als forschungsstärkste deutsche Universität in den Ingenieur- und Naturwissenschaften bezeichnet.

Das Institut für Produktionstechnik im KIT widmet sich der anwendungsnahen Forschung und Lehre der Produktion von morgen: vom globalen, resilienten Netzwerk über die atmende Fabrik mit höchst produktiven Fertigungsverfahren und innovativen Geschäftsmodellen bis hin zur Qualitätssicherung. Konkret werden praxistaugliche Werkzeuge für die Industrie entwickelt und so in unternehmerischen Erfolg transformiert.

Die BENTELER Unternehmensgruppe produziert weltweit als Metall-Prozess-Spezialist sicherheitsrelevante Produkte, Systeme und Dienstleistungen für die Bereiche Automobiltechnik, Energie und Maschinenbau. BENTELER Automotive ist ein Entwicklungspartner führender Automobilhersteller. Mit 19.000 Mitarbeitern und rund 70 Werken in über 20 Ländern erarbeitet die Division maßgeschneiderte Lösungen: Komponenten und Module für Fahrwerk, Karosserie, Motor- und Abgassysteme sowie innovative Lösungen für Elektrofahrzeuge.

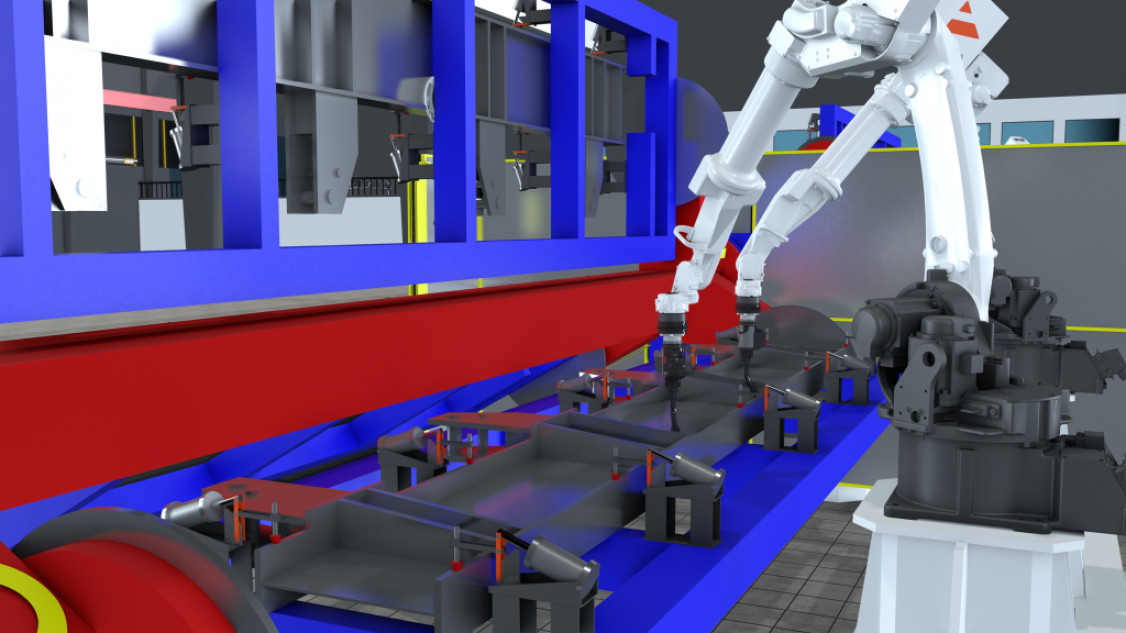

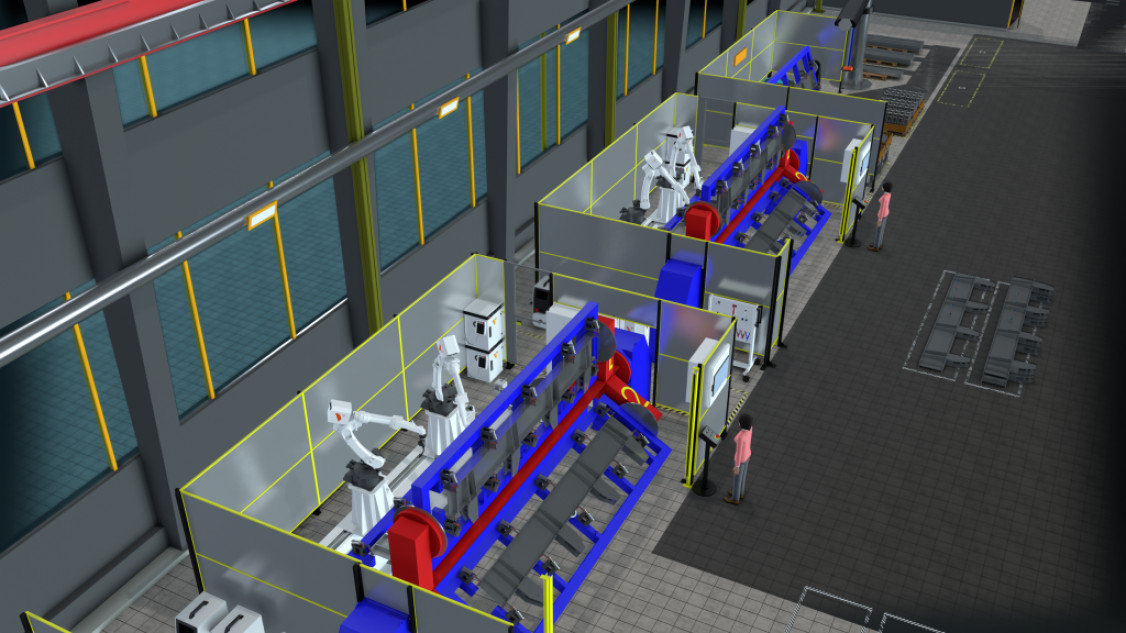

Automatisierte Montage und Verschweißung einer PKW-Achse aus Blechteilen

Im Rahmen des vom BMBF geförderten Forschungsprojekts MoSyS sollte eine Montagelinie von BENTELER Automotive abgebildet und analysiert werden. Es handelt sich hierbei um die Montage einer PKW-Achse, die aus Blechteilen gefügt wird. Die Fertigung der Blechteile, also das Pressen und Stanzen, wird hier in einem ersten Schritt zunächst nicht betrachtet, der Fokus liegt allein auf der Montage und Verschweißung der Blechteile.

Die exemplarische Montagelinie besteht aus fünf Schweißzellen und einer Zelle für Laserschneiden. Die Zellen sind durch Handlingsroboter verkettet, außerdem gehören noch die Bereitstellung der Blechteile und die Entnahme des Endprodukts zur Anlage. In jeder Schweißzelle wird eine unterschiedliche Anzahl von Blechteilen zu einer übergeordneten Baugruppe assembliert. Das jeweilige Zwischenprodukt wird an die nachfolgende Zelle weitergegeben und dann mit weiteren Bauteilen zu einem neuen Zwischenprodukt verschweißt. Mithilfe von Drehtischen finden die Bearbeitung und die Be- und Entladung teilweise parallel statt.

Eine manuelle Planung von solchen Montagelinien reicht nicht aus

Bei der Planung einer solchen Montagelinie müssen zahlreiche Anforderungen beachtet werden. Die Drehtische und Handlingsroboter müssen so angeordnet werden, dass optimale Erreichbarkeit gesichert ist, dass die Wege und damit die Taktzeiten möglichst kurz sind, und dass in allen Fällen Kollisionen vermieden werden. Außerdem müssen die Abläufe so abgestimmt werden, dass die Bearbeitung und das Be- und Entladen teilweise parallel durchgeführt werden können. Und schließlich müssen auch noch die problemlose Versorgung der Anlage mit Blechteilen sowie die Entnahme des Endprodukts sichergestellt werden. In der Vergangenheit wurden solche Montagelinien manuell bzw. mit Unterstützung durch Excel-Tabellen geplant. Damit können aber solch komplexe Produktionssysteme nicht in kurzer Zeit angepasst werden, außerdem fehlt eine realitätsgetreue Abbildung der Anlage und ihrer Prozesse. Um eine bessere Planung von Produktionssystemen zu ermöglichen und um die Time-To-Market zu reduzieren, ist es notwendig, moderne Systeme der Fabrikplanung und -simulation zu nutzen. Das Institut für Produktionstechnik hat sich hier für Visual Components entschieden.

Professionelle Software für Fabrikplanung und -simulation

Visual Components ist eine der weltweit führenden Lösungen für die 3D-Fabrikplanung und -simulation. Mit der Software können Produktionsanlagen mithilfe einer Bibliothek von mitgelieferten, vorgefertigten Fabrikkomponenten entworfen, geplant und simuliert werden. Man kann digitale Zwillinge erstellen – von einzelnen Produktionszellen bis zu kompletten Fabriken; ein solcher digitaler Zwilling ermöglicht die Planung und Optimierung der Produktion und sogar eine virtuelle Inbetriebnahme.

Der Stammsitz von Visual Components ist in Espoo in Finnland; die Software wird weltweit in den unterschiedlichsten Branchen eingesetzt, vom Maschinenbau über die Automobilindustrie bis zur Verpackungsindustrie und Logistik. Da es unterschiedliche Ausbaustufen der Software gibt, ist Kauf oder Miete auch für kleinere Unternehmen erschwinglich. Und für Bildungseinrichtungen gibt es besonders attraktive Konditionen.

Zahlreiche CAD-Schnittstellen und eine umfangreiche Bibliothek von Fabrikkomponenten

Die Modelle der zu verschweißenden Bauteile können in nativem CAD-Format oder als JT- oder STEP-Dateien in Visual Components eingelesen werden. Die Daten zahlreicher Roboter unterschiedlicher Hersteller, zusammen mit detaillierter Kinematik, sind bereits in der Bibliothek, dem eCatalog von Visual Components, hinterlegt. Außerdem enthält dieser eCatalog über 2.700 vordefinierte Komponenten wie z. B. Maschinen, Förderanlagen und Regale, die man direkt zur Erstellung von Fabrikmodellen nutzen kann. Falls eine Komponente nicht im eCatalog vorhanden ist, wie z. B. ein spezieller Robotergreifer, so kann dieser einfach in Visual Components modelliert, mit kinematischen Eigenschaften versehen und dann von jedem beliebigen Roboter benutzt werden.

Louis Schäfer, M.Sc., akademischer Mitarbeiter am Institut für Produktionstechnik, ist sehr angetan von den Möglichkeiten, die Visual Components bietet: „Visual Components kann die Komponenten und Prozesse sehr genau abbilden, mit sämtlichen Nuancen. BENTELER Automotive war begeistert von den vielen Möglichkeiten, die Visual Components für die Planung bietet.“

Die Stationen sind so modelliert, dass sie beliebig per Drag-and-Drop verkettet werden können

Sämtliche Stationen der Schweißanlage wurden in Visual Components erstellt. Dank ihres modularen Aufbaus werden zukünftige Umplanungen erleichtert, denn neue Konzepte der Anlage können über Simulationsstudien einfach und schnell validiert werden. Auch kann man das Modell in einen digitalen Zwilling überführen, wenn das reale System aufgebaut wurde. Ein solcher digitaler Zwilling verhält sich exakt so wie die reale Anlage. Ein digitaler Zwilling spart viel Zeit und Kosten in Entwicklung, Optimierung und Inbetriebnahme.

Validierung von Roboterprogrammen in Bezug auf Erreichbarkeit und Achswerte

Laut Schäfer beabsichtigt das Institut für Produktionstechnik, Visual Components auch für die Validierung von Roboterprogrammen in Bezug auf Erreichbarkeit und Achswerte einzusetzen, denn durch die Modularisierung in Kombination mit dem eCatalog von Visual Components können neue Produktionslinien in kurzer Zeit genau abgebildet werden. Auch weitere Problemstellungen sollen über Simulation gelöst werden, z.B. die Identifizierung von Bottlenecks oder die Feststellung von Unterschieden zwischen automatischem und manuellem Handling. Man denkt auch über einen digitalen Zwilling nach, also die Integration von Realdaten der Anlage in das Modell.

Zusammenfassend stellt Louis Schäfer fest, dass Visual Components ein enormes Potenzial für verschiedenste simulationsbezogene Anwendungsfelder bietet. Das sehr benutzerfreundliche Programm erlaubt einen tiefen Einstieg, da man sehr komplexe Sachverhalte genau darstellen kann. Außerdem macht ihm die Arbeit mit Visual Components sehr viel Spaß. Er fand auch das Anwender-Forum unglaublich hilfreich, denn im Fall von Fragen werden von der großen Anwender-Community rasch hilfreiche Lösungen vorgeschlagen.

(Quelle: Visual Components)

Schlagworte

MontagePlanungProduktionProduktionstechnikSchweißtechnikSoftware