Mit modernster Technologie unterstützt KUKA beim Wandel hin zu einer nachhaltigeren Mobilität: Nachdem KUKA im vergangenen Jahr bereits einen Großauftrag über 23 Rührreibschweiß-Zellen mit integrierten Robotern für die E-Fahrzeug-Fertigung eines großen Automobilherstellers in den USA erhalten hat, folgt nun ein Auftrag über 12 weitere Zellen für eine Produktionserweiterung.

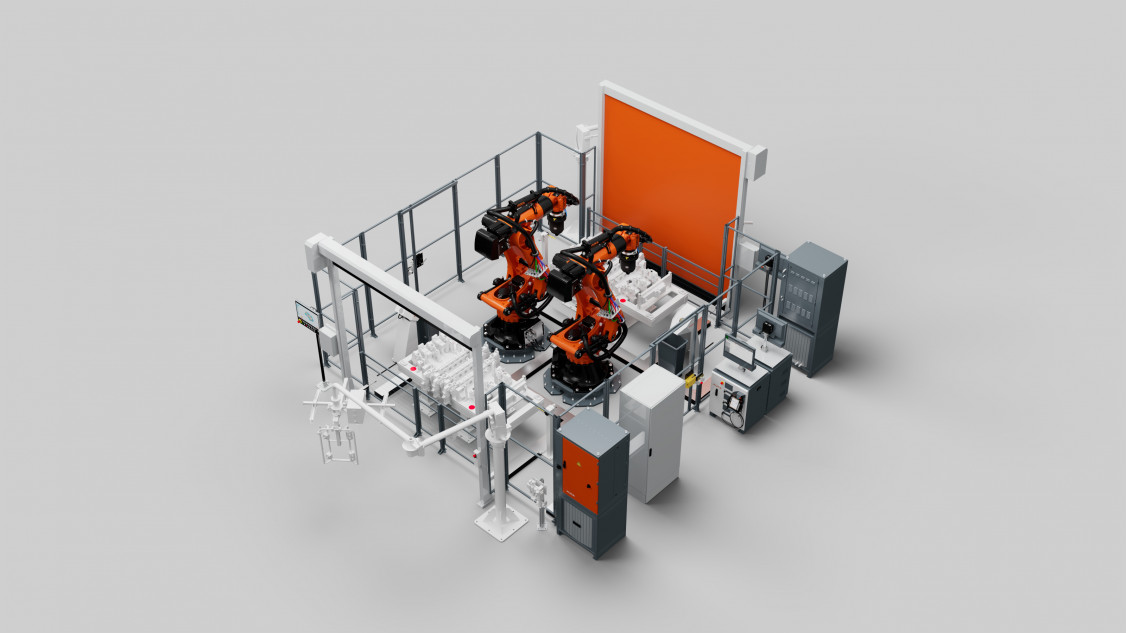

Die gelieferten Zellen werden bis August 2025 schrittweise installiert und in Betrieb genommen. Die FSW-Zellen (FSW steht für Friction Stir Welding, also Rührreibschweißen) mit KUKA Robotern vom Typ KR Fortec und auf den Schweißprozess abgestimmte Spannvorrichtungen werden in Produktionslinien für E-Fahrzeuge integriert und kommen dort bei mehreren Fertigungsschritten zum Einsatz.

Die Roboter in den Zellen schweißen Batterieträger zusammen und verbinden in einem zweiten Produktionsabschnitt Kühlbleche mit den Batterieträgern. Darüber hinaus ist KUKA für den gesamten Rührreibschweißprozess verantwortlich – inklusive Montage, Inbetriebnahme, Schulung und Endabnahme beim Kunden.

Flexible Produktion auf einem neuen Level

Die KUKA Technologien kommen in der umgerüsteten Produktionsanlage zum Einsatz. Die neue, flexible Anlage ermöglicht es, Fahrzeuge mit Verbrennungsmotor, Hybrid- und Elektrofahrzeuge auf denselben Produktionslinien zu bauen. Die technologische Herausforderung besteht darin, die Batterieträger, welche aus zwei Gusshalbschalen bestehen, mittels einer 3D-Schweißung zu verbinden.

Mit der Umrüstung wurde die Fertigung grundlegend neu konzipiert, um eine mitarbeiterfreundliche und umweltverträgliche Arbeitsumgebung zu schaffen – bei gleichzeitig höchster Qualität, Effizienz und Kundenorientierung.

FSW: Hochwertigeres, effizienteres und nachhaltigeres Schweißen

Beim Rührreibschweißen oder FSW-Schweißen wird ein rotierendes, stiftähnliches Werkzeug zwischen den Berührungsflächen des Bauteils entlanggeführt. Durch die Reibungswärme plastifiziert der Werkstoff und die Teile werden miteinander verbunden. So können selbst schwer schweißbare oder artfremde Stoffe wie Aluminium mit Magnesium, Kupfer oder Stahl verschweißt werden. Mit diesem Verfahren wird weniger Energie und Material verbraucht.

FSW-Schweißen wird in unterschiedlichsten Branchen angewendet, die besondere Anforderungen an Schweißnähte haben, seien es Batteriebehälter, Seitenwände von Hochgeschwindigkeitszügen oder Tankstrukturen von Raketen. Daher kommt die Technologie neben dem Wachstumsmarkt E-Mobility zum Beispiel in der Luftfahrt- oder der Elektroindustrie zum Einsatz.

Höhere Bahngenauigkeit, größere Reichweite

Für das Rührreibschweißen müssen Roboter spezielle Anforderungen erfüllen, da bei diesem komplexen Fertigungsverfahren besonders hohe Prozesskräfte wirken. KUKA bietet zu diesem Zweck in seiner KR Fortec Produktfamilie die Sondervariante Machine Tooling (MT) an. Ausgestattet mit leistungsstärkeren Motoren und Vorschaltgetrieben für maximale Steifigkeit sind diese Roboter optimal auf den FSW-Prozess abgestimmt. Und das KUKA Portfolio wächst mit zwei neuen MT-Varianten aus der KR FORTEC ultra Roboterfamilie.

Mit seiner Doppelschwinge in Kombination mit angepassten Roboterparametern sorgt der KR Fortec ultra für höchste Bahngenauigkeit bei 20 % höherer Prozesskraft. Die seit April 2025 neu verfügbaren Modelle sind außerdem mit Reichweiten von bis zu 3.400 mm erhältlich, was den effektiven Arbeitsbereich für KUKA Kunden beim Rührreibschweißen vergrößert.

Die neuen FSW-Roboter fließen nach und nach in das FSW-Lösungsportfolio von KUKA ein. Hierzu gehören das neue FSW-Applikationsmodul, die modular skalierbaren Produktionszellen des Typs cell4_FSW wie auch Turnkey-Lösungen nach Kundenwunsch.

(Quelle: KUKA AG)

Schlagworte

AutomobilindustrieE-MobilitätFertigungFSWRoboterRührreibschweißenSchweißen