Von der Manufaktur zum industriellen Fertigungsprozess

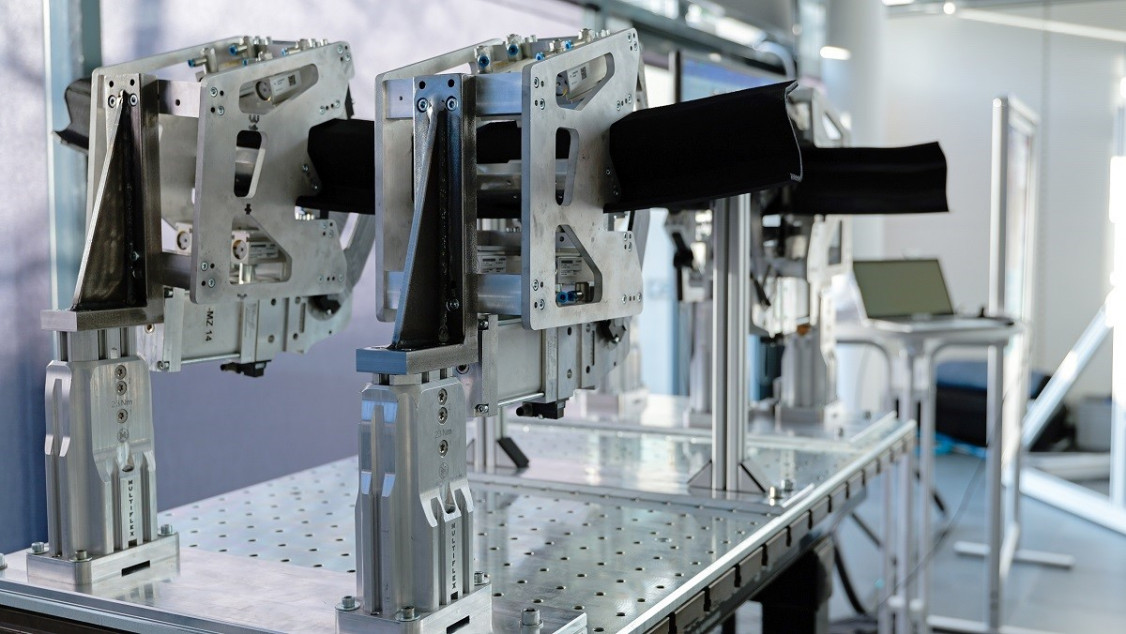

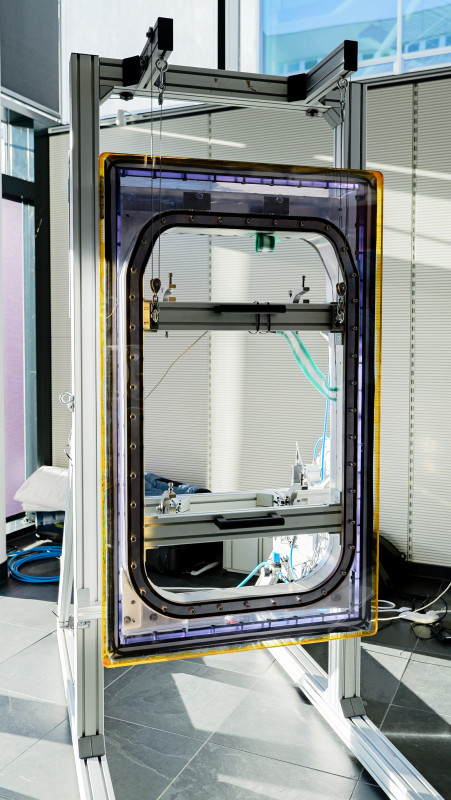

Dr. Rayk Fritzsche, Projektleiter am Fraunhofer IWU: „Gemeinsam mit den Kollegen von Airbus haben wir uns alle Türstrukturen genau angesehen, um die Geometrien für ein automatisches Spannen und Fügen anzupassen. Im Ergebnis konnten wir die einzelnen Montageschritte neu organisieren und durchgehend automatisieren. Damit wird nur noch ein Bruchteil der bisherigen Durchlaufzeit benötigt.“ Lediglich für den Einbau der Verriegelungsmechanik ist noch Handarbeit erforderlich.

Vorgesehen sind nun zwei weitgehend identische Montage- bzw. Fügelinien, damit bei Ausfall einer Linie Ersatzkapazität zur Verfügung steht (Redundanz). Je 10 Türen können als Ergebnis verschiedener Vereinheitlichungsmaßnahmen in ein Los (Batch) zusammengefasst werden, bevor am Schichtende die Linie vollautomatisch für die nächste Modellreihe umgerüstet wird. Bezogen auf die Kapazität von 4000 Türen pro Jahr ergibt sich durch das neue Werkstoff- und Produktionskonzept ein erheblicher Skaleneffekt.

Lohnt sich die Investition in neue Produktionsanlagen?

Maxi Grobis aus dem IWU-Team Fabrikplanung, Simulation und Bewertung simulierte alle technischen und betriebswirtschaftlichen Aspekte der neuen Montagelinie – die sich meist wechselseitig bedingen. Zu den wichtigsten technischen Bewertungskriterien zählen die Komplexität von Produkt und Produktionsprozess, Automatisierungschancen und -risiken auch aus dem Blickwinkel von Flexibilität und Wandlungsfähigkeit oder die Gesamtanlagenverfügbarkeit in einer Kette verschiedener Einzelautomatisierungen.

Eine Automatisierung, um der Automatisierung willen, war keine Option. Grobis betont: „Damit eine Lösung aus einem Guss herauskommen konnte, haben wir den Gesamtprozess von Produktion und Montage der Tür betrachtet und in eine dynamische Kostenrechnung überführt. Was technisch funktioniert, soll schließlich auch hinsichtlich Anschaffungskosten, Maschinenstundensätzen, Instandhaltungsaufwänden, Energiekosten, Kapitalbindung und Abschreibung stimmig sein. Allein das Einsparpotenzial bei den Lohnkosten oder durch kürzere Durchlaufzeiten aufzuzeigen, wäre zu kurz gesprungen.“

Unter Berücksichtigung aller technischen, logistischen und betriebswirtschaftlichen Kriterien sollte die neu entwickelte Automatisierungslösung umgesetzt werden. Besonders stolz ist Grobis, dass sie mit ihrem integrierten Simulationsansatz auch die Planungszeiten um rund ein Viertel reduzieren konnte: Wer die Betriebswirtschaft von vornherein mitdenkt, spart sich bereits bei der Planung unnötige Änderungsschleifen.

(Quelle: Fraunhofer IWU)

Schlagworte

AutomatisierungCFKFaserverbundwerkstoffeFertigungSchweißenUltraschallschweißenWiderstandsschweißen