Perfekte Symbiose von Schweißtechnologie und Kinematik

Überall in der Welt verbinden Schweißtechniker den Namen Fronius mit innovativer Schweißtechnologie. Bekannt sind die Innovatoren in erster Linie für leistungsfähige Hightech-Schweißgeräte. Auch an revolutionäre Schweißprozesse wie Cold Metal Transfer (CMT), an intelligente Nahtsuch-Sensorik wie WireSense oder an die brandneue Drahtzuführung DynamicWire wird gedacht, wenn Fronius ins Spiel kommt. Branchenübergreifend wissen aber die wenigsten, dass die Fronius Welding Automation automatisierte Schweißsysteme aus einer Hand liefert. Nur im Offshore-Bereich der Erdöl- und Gasindustrie ist das Unternehmen als renommierter Hersteller von Cladding-Systemen in den Köpfen potenzieller Kunden präsent.

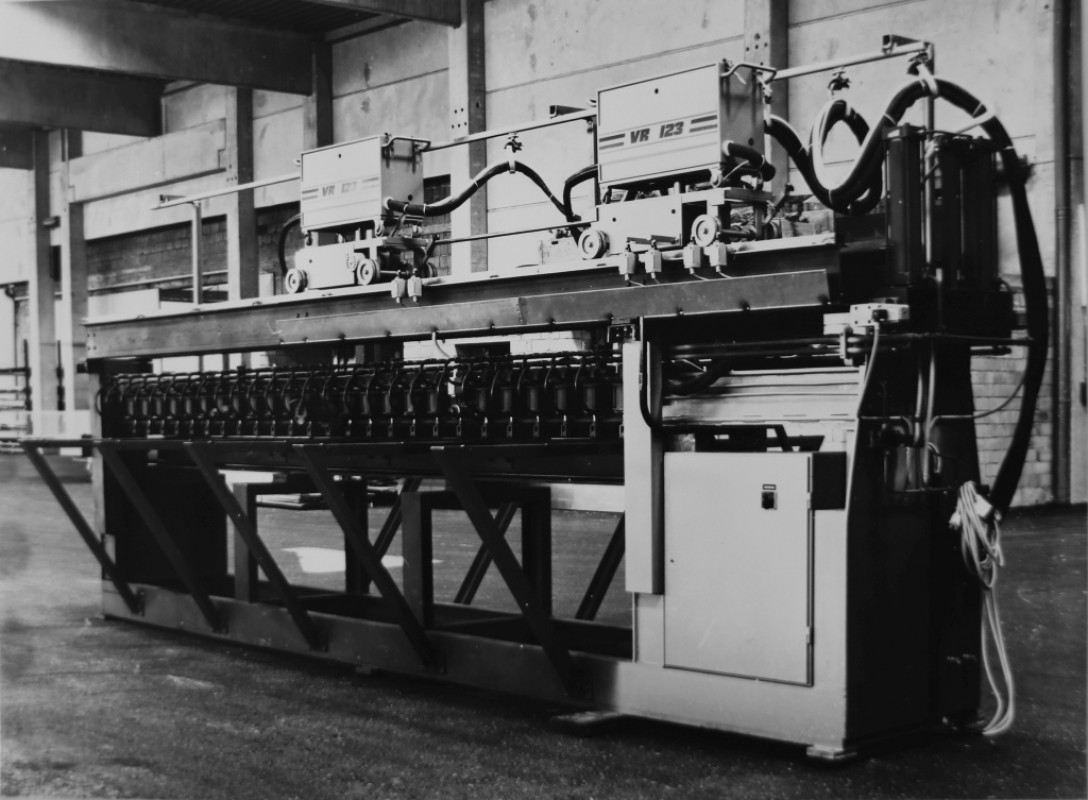

Dabei hat der Anlagenbau bei Fronius seit Jahren Tradition. Die Längsnahtschweißanlage aus dem Jahr 1979 zum Schweißen von Blechschüssen aus Stahl bringt das deutlich zum Ausdruck. Schon seit 1975 werden nachhaltig konzipierte Schweißanlagen mit Zukunftspotenzial entwickelt. Deshalb sind die meisten der Lösungen nachrüst- und erweiterbar: mit Schweißprozessen, Sensortechnologie, Software-Updates und mehr. Heute sind in 45 verschiedenen Ländern mehr als 3.500 installierte Systeme bei über 2.000 aktiven Kunden im Einsatz. Auf einer Betriebsfläche von mehr als 11.000 Quadratmetern kümmern sich rund 150 Mitarbeiter (Zahl steigend) um die schweißtechnischen Herausforderungen der Kunden.

Technologischer Vorsprung

Spätestens seit der Erfindung des „kalten“ MAG-Schweißprozesses Cold Metal Transfer (CMT) erzielt Fronius in vielen schweißtechnischen Bereichen immer wieder einen technologischen Vorsprung, der in brandaktuelle mechanisierte und automatisierte Schweißsysteme einfließt. Fortschrittliche Stromquellentechnologie stabilisiert den Lichtbogen und sorgt für perfekte Schweißergebnisse. Moderne Überwachungssensoren optimieren die Brennerführung und gleichen Bauteiltoleranzen aus. Nicht zuletzt helfen smarte Datendokumentationssysteme, den Schweißprozess zu perfektionieren.

Bereits ab Losgröße 1 rentabel

Kollaborierende Systeme, intelligente Sensorik, Softwarelösungen für das Datenmanagement sowie Offline-Programmierung samt Schweißsimulation eröffnen metallverarbeitenden Betrieben bereits ab Losgröße 1 wirtschaftliche Möglichkeiten beim Schweißen. Deshalb rentieren sich Fronius Roboterschweißzellen nicht nur für Konzerne, sondern auch für kleine und mittlere Unternehmen.

Baukastensystem und Projektmanagement

Gemeinsam mit dem Kunden werden die jeweiligen Anforderungen an die Schweißtechnik analysiert. Im Anschluss daran folgt die Konzeption einer individuellen Lösung. Dafür steht ein umfangreicher Baukasten aus standardisierten Komponenten zur Verfügung. Beginnend bei der Machbarkeitsstudie über Planung, Engineering, Fertigung und Inbetriebnahme wird der Verkauf von Schweißanlagen als Projekt abgewickelt. Während dieser Zeit haben die Kunden einen Hauptansprechpartner: den Projektleiter. Er kümmert sich um den gesamten Projektablauf und bildet die Nahtstelle zwischen Auftraggebern und allen beteiligten Fronius Abteilungen. Dabei sorgt er für reibungslose Abläufe, eine gute Zusammenarbeit und erfolgreiche Projektabschlüsse.

„Im Zentrum unseres Engineering-Prozesses steht der Plattformgedanke. Darunter verstehen wir eine intelligente Matrix aus Management, Technologie, Baukastensystem, Partnerschaften und Service“, so Anton Leithenmair, Head of Fronius Welding Automation.

Automation aus einer Hand

Nahezu jedes Projekt beginnt mit einer Machbarkeitsstudie, die den gesamten Engineering-Prozess bestimmt. Sie ist die Basis für eine technisch und ökonomisch maßgeschneiderte Lösung. Die Integration der Schweißtechnologie in die kinematischen Elemente hängt dabei von folgenden Faktoren ab: Bauteilgegebenheiten, Prozessgenauigkeit und Wirtschaftlichkeit. Spezialkomponenten wie Roboter, Sensorik, Spann- oder Regalsysteme bezieht die Welding Automation von qualifizierten Kooperationspartnern.

Offline-Programmierung und Schweißdatenmanagement

Fronius setzt auf Softwarelösungen, die ein hohes Maß an Kontrolle und ein optimales Zusammenspiel aller Systemkomponenten ermöglichen. Mit dem Pathfinder steht allen Kunden eine Offline-Programmier- und Simulationslösung zur Verfügung, welche die Wirtschaftlichkeit von Schweißanlagen signifikant steigert. Für die Auswertung von Schweißdaten wurde WeldCube programmiert. Die innovative Software zeichnet Schweißdaten lückenlos auf, macht Schweißnähte uneingeschränkt reproduzierbar und unterstützt bei der Identifikation von Optimierungspotenzial und Wartungsintervallen.

All-inclusive-Service

Von Anfang an und während der gesamten Lebensdauer einer Schweißanlage steht die Fronius Welding Automation weltweit an der Seite ihrer Kunden: von der Planung über Machbarkeitsstudien, Schweißversuche, Inbetriebnahme, Anwendertrainings, Fernwartung, Kalibrierung, Predictive Maintenance bis hin zu Wartungsarbeiten vor Ort.

Ein Angebot für alle Branchen

Mechanisierte Schweißsysteme: Sämtliche Brennerbewegungen werden ohne Einsatz von Robotern automatisiert gesteuert. Beispiele sind Boilerschweißanlagen, Spannbänke, Orbitalschweißsysteme sowie magnetische oder schienengeführte Schweißfahrwerke.

Roboterschweißzellen: Zum Steuern der Bewegungsachsen werden Roboter eingesetzt. Sie eignen sich ideal für das Automatisieren von komplexen Schweißaufgaben an unterschiedlichen Bauteilen. In Kombination mit intelligenter Offline Programmier- und Simulationssoftware bereits ab Losgröße 1.

Auftragschweißsysteme (Cladding-Anlagen): Auftragschweißen kommt vor allem beim Plattieren von Metallen zum Schutz gegen Abrasion und Korrosion zum Einsatz. Typische Anwendungsfelder sind Steigrohre sowie Ventile für die Gas- und Ölindustrie oder Membranwände für Kraftwerke und Müllverbrennungsanlagen.

Mehr zur Fronius Welding Automation finden sie hier:

(Quelle: Presseinformation der Fronius International GmbH)

Schlagworte

AnlagenbauAuftragschweißenAutomationCladdingCold Metal TransferDrahtzuführungErdölindustrieGasindustrieKinematikOffshore-IndustrienRobotikSchweißtechnikSensorik