Neue, umweltfreundliche Verfahren unterstützen die Rationalisierung und Felxibilisierung in der Kunststoff-Fertigung

Plasmatreat und das Kunststofftechnik-Institut der Universität Paderborn haben gemeinsam das neue InMould-Plasmaverfahren entwickelt. Die Technologie vereinfacht die Prozesse beim Mehrkomponentenspritzguss und ermöglicht außerdem die sichere Verbindung polymerer Materialien, die bisher nicht kompatibel waren. Auf der Messe K 2019 in Düsseldorf demonstriert Plasmatreat das InMould-Verfahren an einer Spritzgussanlage und zeigt außerdem, wie mit Plasma-SealTight haftungsstarke, mediendichte Metall-Kunststoff-Verbindungen gelingen. Die Grundlage beider Verfahren ist die bewährte Atmosphärendruck-Plasmatechnologie des Unternehmens. Mit ihr können Kunststoff-Oberflächen besonders effizient behandelt werden.

Zielsetzung der Kooperation von Plasmatreat und dem Kunststofftechnik-Institut der Universität Paderborn war es, die Möglichkeiten des Mehrkomponentenspritzgusses deutlich zu erweitern. Das ist gelungen: Durch das integrierte Plasmaverfahren konnte in Versuchen an 2K-Schälprüfkörpern die Schälfestigkeit von 0 auf 16 N/mm gesteigert werden (nach VDI-Richtlinie 2019). Beim Einsatz des InMould-Verfahrens profitieren Anlagenbetreiber daher von verkürzten Zykluszeiten und Platzeinsparungen in der Fertigung, da die Aufstellfläche für eine zweite Spritzgießmaschine entfällt. Auf der K 2019 demonstriert Plasmatreat live die Fertigung eines Demonstrators auf einer 2K-Spritzgießmaschine.

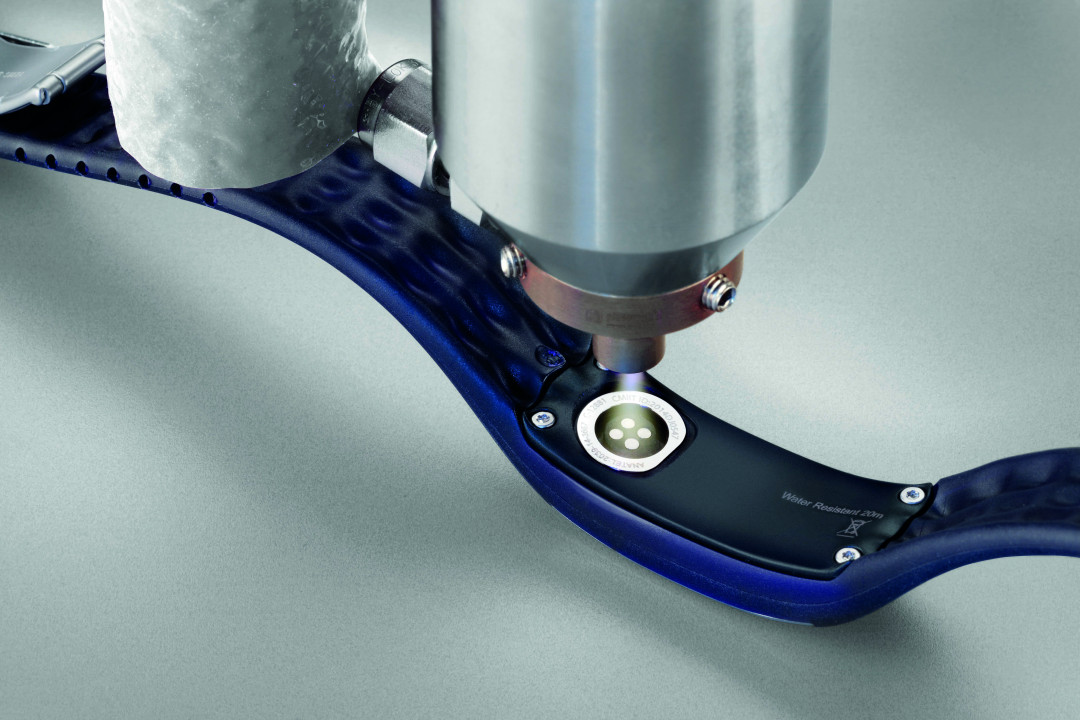

Am Plasmatreat-Messestand wird außerdem gezeigt, wie mithilfe des Plasma-SealTight-Verfahrens ein zweireihiger mediendichter Stecker gefertigt wird. Dazu wird ein CuSn6-Stanzgitter für die leichtere Positionierung im Werkzeug mit PA6 GF30-Stegen versehen. Nachdem die Metallflächen des Stanzgitters mit Openair-Plasma gereinigt und mit einer Plasma-SealTight-Beschichtung versehen wurden, wird der Vorspritzling im folgenden Spritzgussprozess mit dem Kunststoff AKROMID B3 GF30 umspritzt und mit einem zweiten, baugleichen Vorspritzling zu einem fertigen Stecker zusammengefügt. Beide Komponenten lassen sich aufgrund der Plasma-Vorbehandlung vollkommen ohne lösemittelhaltige Primer mediendicht miteinander verbinden. Das Plasma-SealTight-Verfahren ist als Inline-Lösung für den kontinuierlichen Produktionsprozess konzipiert und kann vollständig in die Spritzgusslinie integriert werden. Es ermöglicht die serienmäßige Fertigung haftungsstarker, mediendichter Metall-Kunststoffverbindungen und macht weitere Vorbehandlungsschritte überflüssig.

Mit seiner Openair-Plasma-Technologie eröffnet Plasmatreat speziell der Automobilindustrie nahezu unendliche Möglichkeiten, den hohen Produktionsanforderungen gerecht zu werden. Welche Vorteile die Plasmavorbehandlung im Automobil und bei der Fertigung von Elektrofahrzeugen bietet, können Messebesucher an einem modernen EV-Fahrzeug nachvollziehen. Durch die simultane Oberflächenreinigung und -aktivierung sowie durch die Nanobeschichtung im Openair-Plasma werden zahlreiche Folgeprozesse effizienter und qualitativ hochwertig verändert, wie z. B. das Verkleben, Dichten, Lackieren oder auch der passive Korrosionsschutz von Aluminium-Bauteilen.

Openair-Plasma-Anlagen von Plasmatreat werden in der Automobilindustrie u. a. bei der Fertigung von Batteriepacks, Steuereinheiten, Scheinwerfern, Armaturenbrettern, Kameras, Türelementen sowie von Stoßstangen und Sensoren eingesetzt.

Auf der K 2019 finden Sie Plasmatreat in Halle 11 am Stand G04.

(Quelle: Pressemitteilung der Plasmatreat GmbH)

Schlagworte

2K-SpritzgussAutomobilindustrieElektromobilitätHart-Weich-VerbindungenHybrid-SpritzgussKunststoff-IndustrieKunststoff-Metall-Verbund