Präzision unter Dampf: Behälterproduktion für Großküchengeräte automatisiert

Seit seiner Gründung im Jahr 1973 mit nur 18 Mitarbeitern hat sich der deutsche Hersteller RATIONAL GmbH aus Landsberg am Lech zum Weltmarktführer von Dampfgargeräten für gewerbliche Großküchen entwickelt. Das Unternehmen beschäftigt heute zusammen mit seinen weltweit 31 Tochtergesellschaften über 2.200 Mitarbeiter. Wie viele andere Betriebe dieser Größenordnung ist RATIONAL darauf bedacht, Produktionsprozesse zu vereinfachen, um die steigende Nachfrage adäquat und kosteneffizient zu decken. Bei der Produktion von Garraumteilen im deutschen Landsberg am Lech sowie im französischen Wittenheim wurde schon automatisiert geschweißt; ergänzende Handling-Aufgaben wie das Beschicken der Schweißzellen erfolgten noch manuell – ein Flaschenhals im Produktionsablauf, den es zu optimieren galt.

2017 fiel der Startschuss für die vollständige Automatisierung des gesamten Handlings- und Schweißprozesses von Garrauminnenkästen für RATIONAL Dampfgarer. Die im thüringischen Suhl ansässige LASOtech Systems GmbH wurde mit der Umsetzung dieses ambitionierten Vorhabens betraut. Der im Jahre 2007 gegründete Sondermaschinenbauer hat sich auf das Engineering und die Herstellung von maßgeschneiderten Lösungen in der Automatisierungstechnik sowie Sondermaschinen spezialisiert. Das Unternehmen verfügt über eine umfassende Expertise bei der Integration in bestehende Produktionsanlagen bzw. Fertigungslinien bis hin zur Turn-Key-Neuanlage im Automotive- und Non-Automotive-Bereich. Neben automatisierten Schleifprozessen sowie den klassischen Fügetechniken Schrauben, Nieten und Kleben gehören vor allem Laser- und MSG-Schweißprozesse zum Repertoire des Thüringer Unternehmens.

Höchste optische und hygienische Anforderungen

Schließlich sollten die für den Garraum vorgesehenen Komponenten ausschließlich per Laser und ohne Zusatzwerkstoffe verschweißt werden. Aufgrund höchster optischer sowie hygienischer Anforderungen ist dieses Schweißverfahren für die hier zur Verwendung kommenden dünnen Edelstahlbleche alternativlos. Plasma- und WIG-Schweißverfahren weisen im Gegensatz dazu eine deutlich höhere Wärmeentwicklung auf, was die Bleche unnötig stark verformen würde.

Im Rahmen der Planungs- und Realisierungsphase wurden die Spann-, Schweiß- und Handhabungstechnik automatisiert. Wegen der Komplexität der geforderten Bewegungsabläufe und des hohen Koordinationsaufwands zwischen Handling- und Fügeaufgaben mussten LASOtech und RATIONAL eng zusammenarbeiten, bis schließlich alle Teilprozesse nahtlos ineinandergriffen.

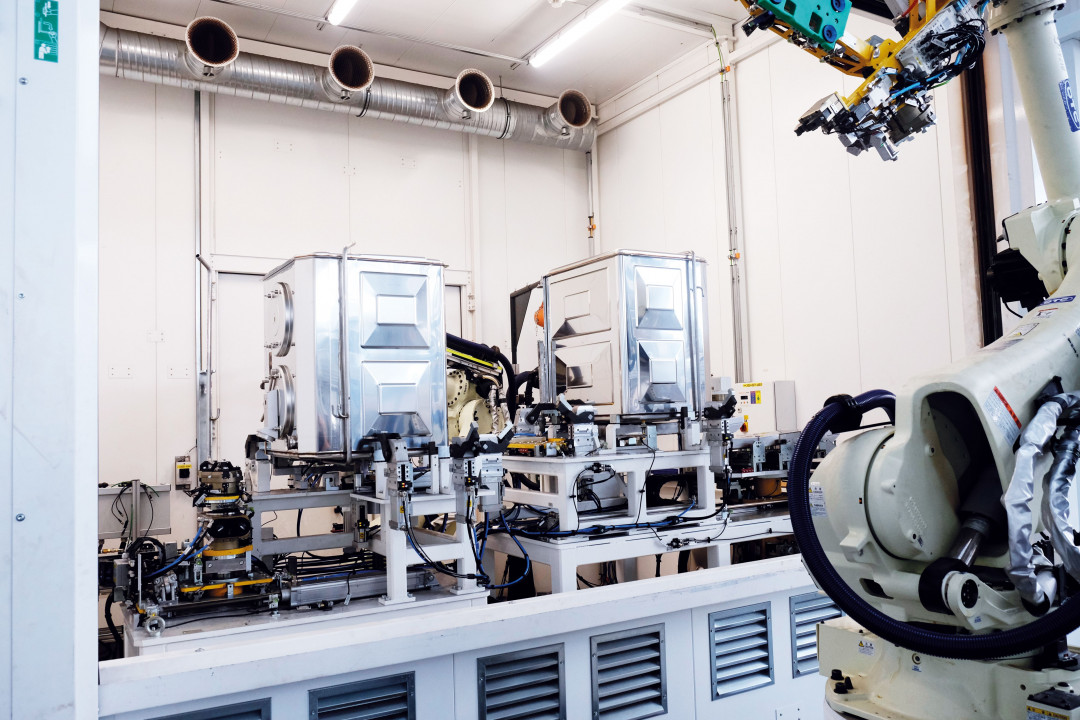

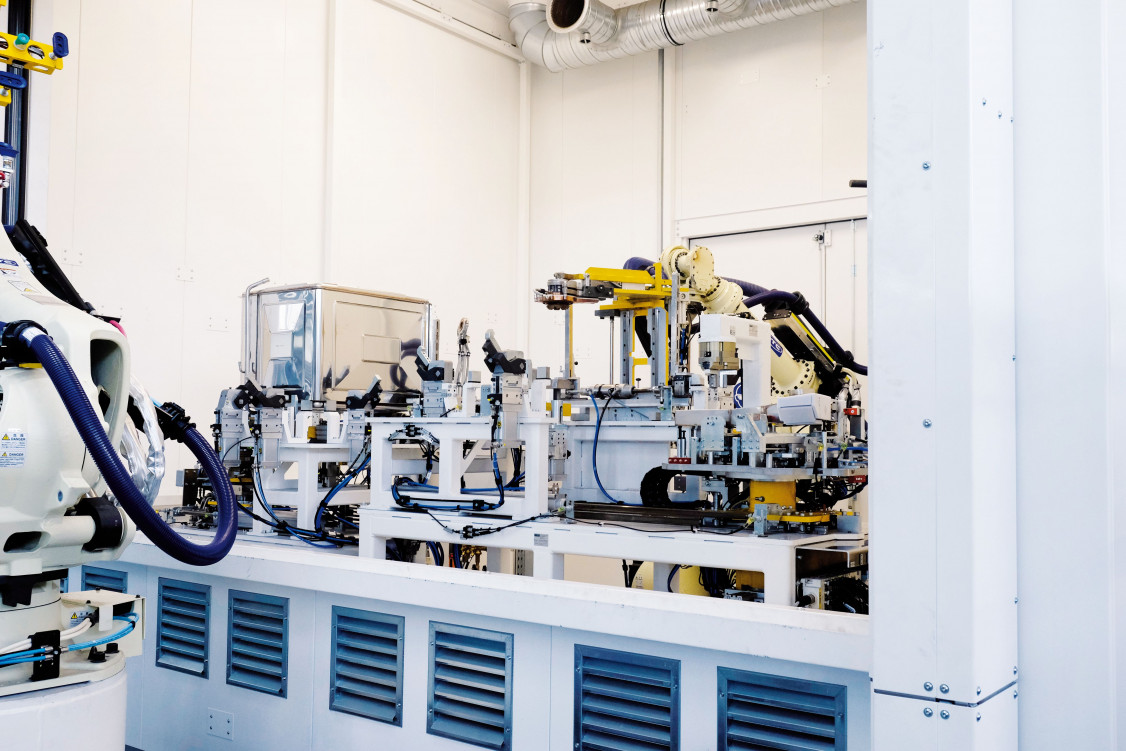

Nach rund neun Monaten der Projektierung konnten 2018 die ersten Anlagen zur Vorproduktion aufgebaut werden. Seit Anfang 2020 läuft die Produktion im Drei-Schicht-Betrieb. Am Ende wurde die Anlage für den automatisierten Fertigungsprozess insgesamt viermal in nahezu identischer Ausführung gebaut: drei davon zum automatisierten Schweißen eines kleineren Garraum-Innenkastens für ein Dampfgargerät mit kompakteren Abmessungen, die vierte Anlage speziell für deutlich größere Innenkästen. Jede dieser Anlagen ist etwa 25 m lang und 15 m tief und benötigt nur einen Bediener. Die Fertigung der Innenkästen variiert je nach vorgesehener Zahl der Einschübe in der Höhe, die Grundfläche bleibt bei drei Anlagen gleich, die vierte ist deutlich größer.

Zwei Handlingroboter plus vier Laserschweißzellen

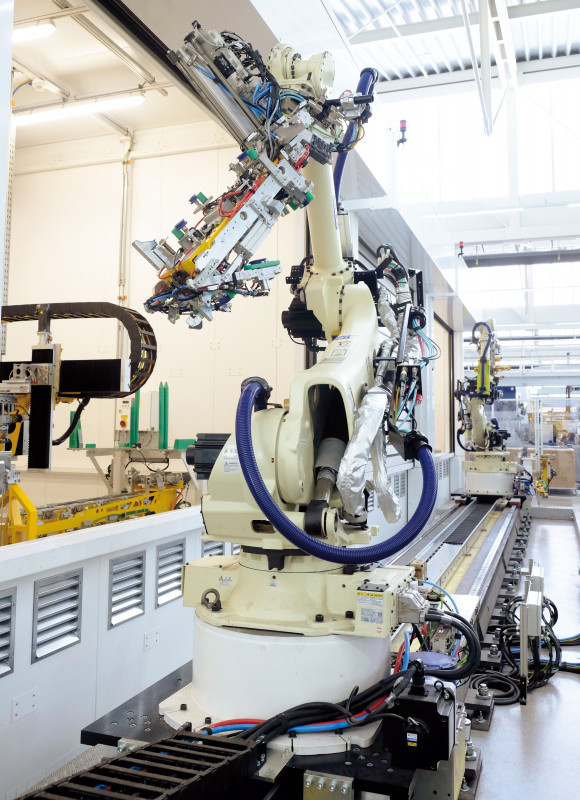

„In unseren Anlagen arbeiten jeweils zwei FD-V210 Handlingroboter von OTC DAIHEN EUROPE auf einem 15 m langen, erschütterungsunempfindlichen Fahrwerk aus Polymer-Beton, ohne klassisches Stahlfundament. Den Anlagenkern bilden vier Laserschweißzellen, die über acht Behälterbahnhöfe mit Teilen versorgt werden“, erklärt Gernot Hofmann, Projektmanager bei LASOtech Systems GmbH. Die Roboter führen den verschiedenen Spann- und Schweißprozessen die entsprechenden Teile aus den jeweiligen Bauteilbehältern zu und setzten diese kontinuierlich von Station zu Station um, bis letztlich alle Fügeaufgaben erledigt sind.

Es finden hier fortlaufend Parallelprozesse statt. Während der abgeschirmten Laserschweißprozesse in den Laserkabinen, werden an anderer Stelle Stationen bestückt – eine komplexe Ablauforganisation. Früher wurden die Einzelkomponenten aufwändig manuell geschweißt. Heute erfolgt das Schweißen in den Stationen automatisiert über Portale mittels Laseroptik. Die so erzeugten Schweißnähte entsprechen genau den Anforderungen von RATIONAL.

Eine übergreifende Anlagen- und Ablaufsteuerung (SPS) koordiniert die Portal- sowie die Roboterachsen, um eine optimale Anlagensynchronität herzustellen. Das erstellte SPS-Programm sorgt für einen koordinierten und automatisierten Prozessablauf in den Anlagen.

Hundertprozentige Wiederholgenauigkeit bei Bestückung der Stationen

Ergänzend sorgt die RMU (Robot Monitoring Unit) des japanischen Roboterherstellers dafür, dass die Positionierung der Roboter zueinander und mit Blick auf sämtliche Sicherheitsanforderungen erfüllt wird. Auf diese Weise kann kein Roboter bei geöffneter Tür in eine Bestückungszelle eingreifen, sofern dies im Produktionsablauf nicht vorgesehen ist. Da die dünnen Bauteile eine gewisse Instabilität aufweisen, ist eine hundertprozentige Wiederholgenauigkeit bei der Bestückung der Stationen unerlässlich.

„Neben der Koordinations- und Positionierungssoftware ist vor allem der für die Laserprozesse zum Einsatz kommende Roboter FD-V166 von OTC hervorzuheben. Anders als viele vergleichbare Roboter in dieser Gewichtsklasse ist er in der Lage, je eine 0,5 mm breite Rundnaht mit 30 bzw. 150 mm Durchmesser hochpräzise zu schweißen – und das bei gleichzeitiger Verwendung der verfahrensbedingten Gasabdeckung, um eine Oxidation der Bauteile beim Schweißen zu verhindern. Die hier verbaute, solide Mechanik mit gleichzeitig robusten Getrieben verleiht den OTC-Robotern in Kombination mit den für Schweißaufgaben optimal geeigneten Steuerungen die nötige Stabilität und Steifigkeit“, erklärt Frank Neuenhaus, Systemhausbetreuer bei OTC DAIHEN EUROPE.

Vorzüge der Robotertechnologie vollständig zur Anwendung gebracht

Die Vorzüge der Robotertechnologie aus dem Hause OTC DAIHEN EUROPE hat LASOtech bei diesem aufwendigen Konstruktionsvorhaben vollständig zur Anwendung bringen können. Der Produktionsautomatisierungsexperte aus Thüringen, der zahlreiche Projekte realisiert hat, ist nicht nur seit einigen Jahren Vertriebspartner des japanischen Konzerns, sondern seit 2019 auch Teil der DAIHEN Corporation. Die Synergieeffekte zwischen der global agierenden DAIHEN-Gruppe und dem erfahrenen Systemintegrator ermöglichen es LASOtech, seither auch verstärkt internationale Kunden zu bedienen. Es handelt sich um einen Zusammenschluss, der für beide Seiten vorteilhaft ist, wenn man den anhaltenden Fachkräftemangel und den Trend der Industrie hin zur Laserbearbeitungstechnologie berücksichtigt: Die intelligente Kombination von Robotern und Peripherieeinrichtungen im Rahmen der Systemintegration wie auch die Konstruktion vollautomatisierter Produktionslinien sind auch zukünftig die Schlüsseldisziplinen, um die Erfolgsbilanz innovativer Unternehmen zu steigern.

(Quelle: Presseinformation von OTC DAIHEN EUROPE)

Schlagworte

AutomationAutomatisierungAutomatisierungstechnikHandlingLaserschweißenRoboterRoboterschweißenRobotersysteme