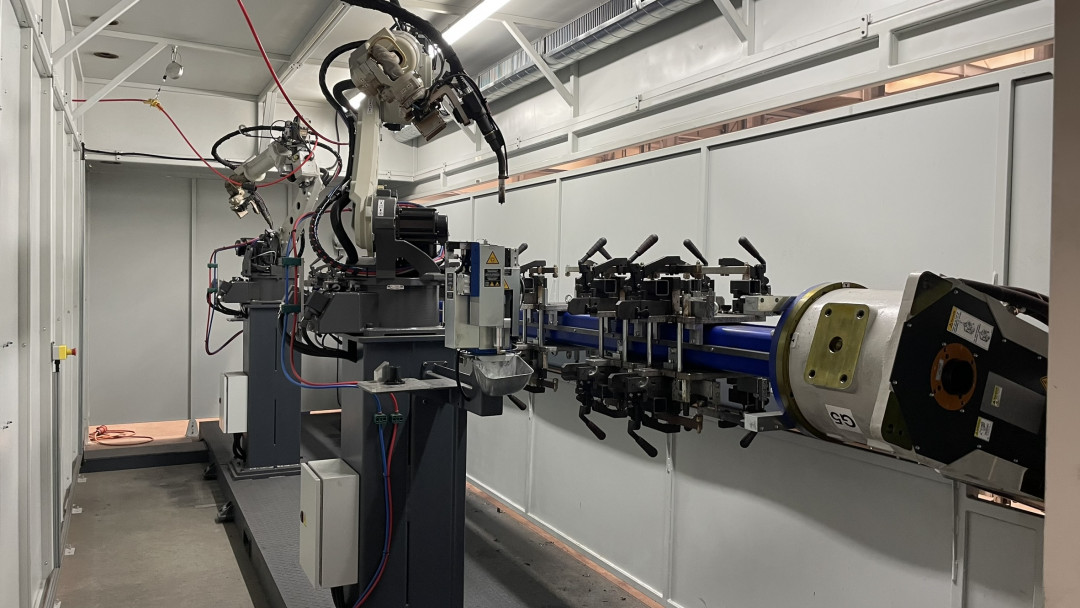

Panasonic Factory Solutions hat sein Schweißrobotersystem Tawers G4 für Stadler Anlagenbau, einem Hersteller von Spezialanlagen für schlüsselfertige Recycling- und Abfallsortieranlagen, implementiert. Dadurch werden manuelle Schweißprozesse automatisiert, die Schweißzykluszeiten erheblich verkürzt sowie die Effizienz und Skalierbarkeit der Produktionslinie erhöht.

Reduzierte Zykluszeiten haben Priorität

Da alle Systeme und Komponenten im eigenen Haus hergestellt werden, verwendet Stadler derzeit G3-Systeme von Panasonic, um alle Schweißarbeiten am Förderbandrahmensystem, die Vormontage und die eigentliche Montage zu steuern. Die integrierte Schweißquelle, der breite Prozessbereich (MIG/MAG, Puls-MAG, CO2) und die intuitive Weld Navigation-Software von Panasonic bieten hohe Flexibilität bei gleichbleibend stabiler Qualität.

Das neue G4 Welding Robot System optimiert das Schweißprozessmanagement in einer einzigen Steuerung für hochwertiges Lichtbogenschweißen. Es zeichnet sich durch eine verbesserte Rechenleistung der Steuerung, höhere Achsgeschwindigkeiten und eine optimierte Kommunikation zwischen Steuerung und Roboter aus. Der hochauflösende Touchscreen des G4 erleichtert die Programmierung mit verbesserten Contact Tips, die eine hervorragende Schweißqualität und Zuverlässigkeit bieten. Dadurch entfällt die Notwendigkeit einer größeren Ersatzteillagerung und die Ausfallzeiten bei der Wartung werden minimiert.

Vor der Installation führte Stadler umfangreiche Simulationen und Testschweißnähte im Robot & Welding Test Center von Panasonic in Neuss durch. Dabei erhielten die Mitarbeiter eine Expertenschulung, um die Funktionalität des G4 optimal zu nutzen.

„Die Schweißrobotersysteme von Panasonic sind einfach zu bedienen und zu warten. Dadurch konnten die Zyklus- und Durchlaufzeiten für einige Produkte inklusive der gesamten Vorbereitung auf ein Drittel der ursprünglichen Zeit reduziert werden. Mit planmäßigen Wartungszyklen hat sich das G4 seit seiner Installation als absolut zuverlässig erwiesen. Bei allen Fragen ist der Support immer schnell zur Stelle und sorgt so für Sicherheit“, kommentiert Bruno Stützle, Produktionsleiter bei Stadler.

Virtuelle Produktionsplanung und -simulation

Stadler nutzt die Offline-Software für Desktop-Programmierung und Simulation (DTPS) von Panasonic in seiner gesamten Produktionslinie. Dies ermöglicht den digitalen Remote-Zugriff auf die Produktions- und Betriebsdaten der Anlage in Echtzeit und erlaubt die gleichzeitige Planung und Simulation von Fertigungsprozessen. Das erhöht die Flexibilität in der Produktion und spart wertvolle Zeit und Ressourcen.

DTPS kann CAD-Daten auch direkt (in verschiedenen Formaten) in die Produktionslinie eingeben. Bauteilgeometrien lassen sich einfach anpassen, während Funktionen wie Kollisionserkennung, Taktzeitberechnung und Schweißparameteroptimierung die Qualität und Effizienz zusätzlich verbessern.

„Dank der Offline-Programmiersoftware DTPS von Panasonic können wir Produktionsprozesse bereits in der Planungsphase simulieren und optimieren. Das spart Zeit und reduziert das Risiko von Fehlern und notwendigen Nacharbeiten“, ergänzt Stützle.

Ein Tor zur globalen Expansion

Durch die Anschaffung eines dritten Tawers-Schweißrobotersystems konnte Stadler seine Produktionseffizienz erheblich steigern. Dies bietet dem Unternehmen die Skalierbarkeit, um international in neue Regionen zu expandieren und neue Geschäftsmöglichkeiten in den Bereichen Elektroschrott und Bekleidungsrecycling zu erschließen.

(Quelle: Panasonic Connect Europe GmbH)

Schlagworte

AutomatisierungEffizienzLichtbogenschweißenMAG-SchweißenMIG-SchweißenRoboterRobotersystemeSchweißenSchweißprozesseSchweißroboter