Weltpremiere: Laserschweißen im Hochvakuum

Für besonders sensitive Anwendungen muss der Schweißprozess im Hochvakuum stattfinden, um das Einlagern von Fremdpartikeln und von reaktiven Gasen zu vermeiden, wie sie auch beim Einsatz von Schutzgasen nicht ausgeschlossen werden können. In solchen Fällen ist das Elektronenschweißen in der Regel das Verfahren der Wahl – allerdings ist es sehr aufwändig und kostspielig im Einsatz. Mit dem Vakuum-Laser-System des Start-Up-Unternehmens KTW Systems GmbH aus Wehr können diese Nähte zukünftig auch mit dem Laser verschweißt werden. Unabhängig vom Lasertyp, zu deutlich reduzierten Kosten und mit gleichwertigen Schweißergebnissen.

Entkopplung von Laser und Vakuum

Kernidee dieses patentierten Laserschweißsystems ist die Entkopplung von Vakuumkammer und Laserstrahlquelle. Die zu verschweißenden Bauteile werden in der Vakuumkammer positioniert und der Raum anschließend bis auf 5*10-5 mbar abgepumpt – das entspricht einem Hochvakuum. Abhängig vom Pumpensystem und der Kammergröße dauert der Vorgang des Abpumpens etwa 5 bis 10 Minuten.

Der Laserstrahl wird durch eine Quarz- oder Saphirglasscheibe auf den Schweißpunkt fokussiert. Die Laserstrahlquelle ist frei wählbar. Für die maximal sechs Laserköpfe kann zudem eine individuelle Anzahl an Öffnungen angebracht werden, durch die der Laserstrahl in die Vakuumkammer eindringen kann. Hinzu kommen eine frei wählbare Anzahl an Öffnungen zum Beobachten des Schweißprozesses mit Kameras oder mit bloßem Auge. Die Streustrahlung wird die Kammer und die Schutzgläser absorbiert.

Die Vakuumkammer

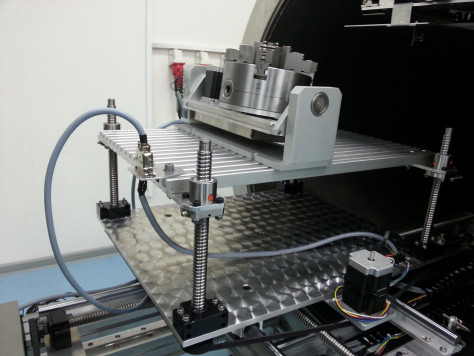

Herzstück der Vakuumkammer sind die 6-Achsen-Technologie und die Spannvorrichtung, die ein oder mehrere Bauteile aufnehmen. Die Spanntechnik ist so ausgelegt, dass sie keine Hohlkammern hat, in denen sich Lufteinschlüsse befinden könnte. Die Hohlkammern sind rein mechanisch, um keine weiteren Zuführungen nach außen zu haben, die abgedichtet werden müssten. Die 6-Achsen-Technologie erlaubt es, sämtliche Geometrien zu schweißen und regelt gleichzeitig die Relativbewegung.

In der Größe ist die Vakuumkammer skalierbar ‒ im Durchmesser bis 1.500 mm und in der Länge bis 2.000 mm. Sie kann daher den jeweiligen Applikationen angepasst werden. Auf diese Weise ist die Vakuumkammer jeweils so klein wie möglich und zugleich so groß wie nötig. Eine Optimierung des Volumens der Vakuumkammer reduziert die Pumpzeit und erhöht die Produktivität.

Die Einsatzgebiete

Das Laser-Hochvakuumschweißen deckt die gleichen Einsatzgebiete wie das Elektronenstrahlschweißen ab – und geht darüber hinaus. Die Materialdicken betragen dabei bis zu 20 mm – unabhängig vom zu verschweißenden Material und den Materialpaarungen.

Typische Anwendungen finden sich im Bereich Automotiv, Medizintechnik, Luft- und Raumfahrt, Verteidigung, Elektronikindustrie, Petrochemie, Kraftwerksbau, Windenergie, Eisenbahnbau etc.

Schlagworte

ElektronenstrahlschweißenLaserschweißenLaserstrahlschweißenVakuum