Widerstandsschweißanlagen mit Arbeitssicherheit im Fokus

Die industrielle Produktion stellt höchste Ansprüche an die Leistung, Qualität und die Zuverlässigkeit der eingesetzten Schweißmaschinen. Beim Einsatz der Maschinen und Anlagen spielt zudem die Sicherheit des Bedieners eine entscheidende Rolle. Dementsprechend hoch sind die Vorschriften und Anforderungen, die Hersteller erfüllen müssen. Schweißmaschinen und Sonderanlagen der DALEX Schweißmaschinen GmbH & Co. KG liefern zum einen passgenaue Lösungen, die Produktivität steigern sowie Prozesse optimieren, zum anderen steht beim Konstruieren der Maschinen auch immer die Arbeitssicherheit im Fokus. Mit umfangreichen Maßnahmen sorgen die Schweißexperten aus Wissen für den bestmöglichen Schutz von Bedienern und Wartungspersonal.

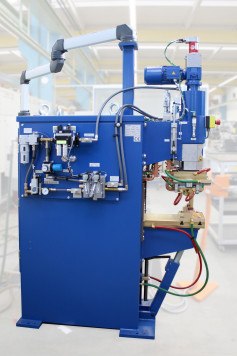

Seit mehr als 100 Jahren entwickelt und baut die DALEX Schweißmaschinen GmbH & Co. KG leistungsstarke Lösungen rund um das Widerstandsschweißen. Neben den bewährten Standardmaschinen konzentriert sich der Hersteller aus Wissen heute vor allem auf abgestimmte Sonderanlagen, Roboterzellen und anspruchsvolle Schweißwerkzeuge. Die Baureihe PMS hat DALEX speziell für industrielle Anforderungen im Punkt-, Buckel-, Längsnaht- und Quernahtschweißen entwickelt. Dank des Baukastensystems können die Schweißmaschinen auf komplexe Schweißaufgaben abgestimmt werden. So erfüllen sie besonders stabil, langlebig und zuverlässig die Herausforderungen der modernen Metallverarbeitung – und schützen mit sehr hohen Standards den Anwender.

Risiken erkennen und minimieren

„Seit der Einführung der Europäischen Maschinenrichtlinie 1995 muss jeder Maschinenhersteller eine Konformitätsbewertung und CE-Kennzeichnung seiner Maschinen, die im Europäischen Wirtschaftsraum in Verkehr gebracht werden, durchführen – so auch DALEX bei unserer PMS-Baureihe“, erklärt Dr. Henning Grebe, Konstruktionsleiter bei der DALEX Schweißmaschinen GmbH & Co. KG. Ein wesentliches Pflichtelement ist die Risikobeurteilung der Maschinen nach DIN EN ISO 12100, bei der alle potenziellen von der Maschine ausgehenden Gefährdungen identifiziert werden müssen. „Wie groß wäre ein Schaden und wie oft bzw. wie lange hält sich der Anwender im gefährdeten Bereich auf? Inwieweit ist die Gefahr erkennbar und kann vermieden werden? Wir minimieren dann die erkannten Risiken konstruktiv und treffen geeignete Schutzmaßnahmen“, so Dr. Henning Grebe.

Dazu untersucht und bewertet DALEX alle Funktionen der Maschinen – insbesondere die sicherheitsrelevanten der Maschinensteuerung und ermittelt den erforderlichen Performance Level (PLr) anhand der harmonisierten Norm EN ISO 13849-1. Danach wird der PLr für die realisierte Lösung an der Maschine überprüft. Die einfache Formel heißt: Der realisierte Performance Level (PL) muss mindestens dem PLr entsprechen. Und es gilt, je höher der realisierte PL ist, desto sicherer und zuverlässiger ist die Funktion. Den PL errechnet DALEX mittels der Software SISTEMA, die vom Institut für Arbeitsschutz der DGUV herausgegeben wird.

„Um die hohen Sicherheitsanforderungen der Maschinenrichtlinie zu erfüllen, ist bei den Schweißantrieben der PMS-Reihe der Performance Level D das Maß der Dinge“, so Dr. Henning Grebe.

Einfache Anpassung der Maschinen – auch nachträglich

So konnte DALEX den Aufbau der Schaltschränke für alle Maschinen der PMS-Reihe vereinheitlichen, was eine Serienfertigung auf Montageplatten wie bei der pneumatischen Installation ermöglicht. Der modulare Aufbau und die Standardisierung bringt sowohl bei der Herstellung der Komponenten als auch für den Anwender viele Vorteile mit sich: „Werden zum Beispiel weitere Werkzeugfunktionen an der Maschine erforderlich, lassen sich diese ohne eine aufwendige neue Verdrahtung im Schaltschrank integrieren. Für die benötigten Sicherheits- oder Standardfunktionen werden lediglich weitere Ein- und Ausgänge der Steuerung belegt und die Programmierung der Steuerung angepasst. Zudem ist durch das eingesetzte Feldbussystem Profinet eine einfache Anbindung weiterer dezentraler Peripherie möglich“, so Dr. Henning Grebe.

Darüber hinaus sind alle PMS-Maschinen mit einem Simatic Basic Panel KTP 400 sowie einer standardisierten Software ausgerüstet. Die dadurch erreichte Visualisierung erhöht die Effizienz deutlich. Sowohl Bediener als auch das Instandhaltungs- und Servicepersonal können über das Panel einfach die Maschine in Betrieb nehmen, die Parametrierung – also die Schweißprogramme – auswählen und ändern sowie im Bedarfsfall dank der Klartextmeldungen eine schnelle Diagnose durchführen.

Der Weg zu Industrie 4.0

„Mit den umfangreichen Maßnahmen machen wir unsere Schweißmaschinen der PMS-Baureihe nicht nur sicherer, sondern schaffen auch Anknüpfungspunkte in Richtung Industrie 4.0“, ergänzt Dr. Henning Grebe.

(Quelle: Presseinformation der DALEX Schweißmaschinen GmbH & Co. KG)

Schlagworte

BuckelschweißenIndustrie 4.0LängsnahtschweißenPunktschweißenQuernahtschweißenWiderstandsschweißen