20 Jahre Laser-Kunststoffschweißen

Die Entwicklung hochwertiger und innovativer Geräte für Anwendungen im Automotive-Sektor, in der Medizintechnik und vielen weiteren Branchen ist auch der Innovationskraft von LPKF zu verdanken. Bereits vor zwanzig Jahren begann das Unternehmen, den Laser als Werkzeug einzusetzen, um Kunststoffbauteile sicher und staubfrei, materialfest und hygienisch zu verbinden. Die Vorteile des Materials Kunststoff – Formbarkeit, geringes Gewicht, Stabilität – können seitdem für unzählige Anwendungen voll ausgeschöpft werden.

Die Ingenieure der damaligen Laserquipment AG, einem Spin-Off des Bayerischen Laser Zentrums in Nürnberg-Erlangen, haben für das Laser-Kunststoffschweißen Pionierarbeit geleistet. Sie entwickelten, produzierten – damals ebenso wie heute bei LPKF – Lasersysteme zum Fügen von Spritzguss-Bauteilen. Auch Produktionsdienstleistungen für das Laser-Kunststoffschweißen sind seitdem ein Betätigungsfeld. Was zunächst im Markt eher zögerlich angenommen wurde, nämlich laserverschweißte Kunststoffe, findet sich heute in breiter Anwendung in der Medizintechnik, im Bereich Consumer Electronics – und in jedem neueren Auto. Denn kompakte und leichte, aber stabile Steuergeräte wie etwa Parksensoren möchte niemand mehr missen.

Die Technologie

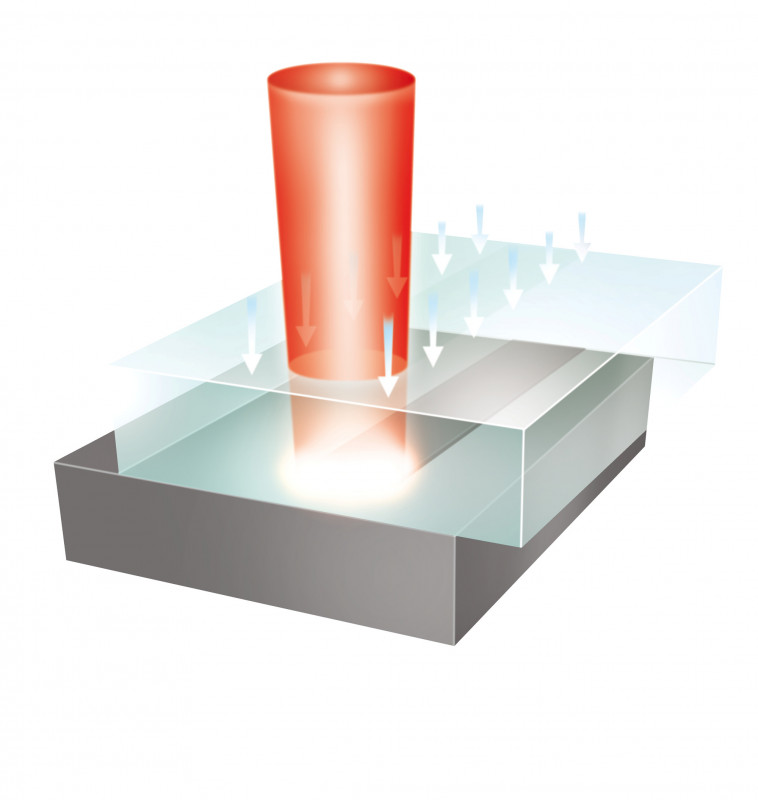

Beim Laser-Durchstrahlschweißen werden zwei Bauteilkomponenten zusammengefügt. Sie unterscheiden sich leicht in ihren Materialeigen-schaften: Eines der Bauteile ist transparent für die eingesetzte Laserwellenlänge, das andere absorbiert die Laserenergie. Die beim Prozess im absorbierenden Bauteil lokal entstehende Wärme überträgt sich durch leichten mechanischen Druck auf das zweite Bauteil, wodurch beide an der Schweißnaht aufschmelzen – und eine sichere Verbindung mit der gleichen Festigkeit wie das Grundmaterial entsteht. Viele verschiedene Kunststoffe mit unterschiedlichsten Geometrien lassen sich auf diese Art zusammenschweißen.

In den Anfängen des Unternehmens standen kleinere Schweißköpfe zur Linienintegration in der Automobilindustrie im Vordergrund der Entwicklungen. Es kamen Komplett-Systeme für den Stand-alone-Betrieb dazu. Verschiedene Schweißverfahren setzten sich für unter-schiedliche Anwendungsfelder durch. Zylindrische Körper werden bei-spielsweise mit Radialschweißsystemen gefügt, während große 3D-Bauteile mit einer speziellen und patentierten LPKF-Methode geschweißt werden. Hybridschweißen nennt LPKF ein Verfahren unter dem Einsatz mehrachsiger Roboter, das schnelle und flexible Prozesse ermöglicht. Mit LPKF-Systemen ist darüber hinaus sogar das Laserschwei-ßen transparenter Kunststoffe realisierbar.

Die Aussichten

Mit den im Laufe der Jahre und mit der wachsenden Expertise entwickelten und optimierten Systeme lassen sich unterschiedlichste Bauteile – große und kleine, mit breiten oder schmalen Schweißnahtstellen, einfachen oder komplexen Geometrien – problemlos fügen. Heute ist eine weitgehende Automatisierung der Lasermaschinen ebenso selbstverständlich wie die einfach zu bedienende Hard- und Software, die eine Nachverfolgbarkeit der einzelnen Produktionsschritte ermöglichen. Damit entsprechen die geschweißten Produkte auch strengsten Auflagen in der Automotive-Branche oder in der Medizintechnik.

Simon Reiser, seit 2019 als Managing Director an Bord, blickt mit Stolz auf die Leistungen seiner Mitarbeiter. „Inzwischen sind weltweit auf allen Kontinenten über 1200 LPKF-Systeme zum Laserkunststoffschweißen im Einsatz; über 3000 verschiedene Prozesse werden mit diesen Anlagen ausgeführt. Im Automotive-Bereich hat nahezu jeder OEM-Anbieter LPKF-Systeme im Einsatz.“

Auch für die Zukunft sieht er viele Möglichkeiten. „Der noch immer wachsende Kunststoffmarkt verändert sich und sucht weiterhin nach Lösungen, beispielsweise für die Weiterbearbeitung recycelter Kunststof-fe oder neuer Materialien. LPKF arbeitet auch hierfür an innovativen Lö-sungen, damit die Vorzüge der Lasertechnik - Sauberkeit, Fügen ohne Chemie oder Spanentwicklung - gegenüber anderen Fügetechnologien weiterhin in möglichst vielen Einsatzgebieten genutzt werden können.“

(Quelle: Presseinformation der LPKF Laser & Electronics AG)

Schlagworte

FügetechnikHybridschweißenLaser-KunststoffschweißenLaserschweißenSchweißtechnik