7 Tipps für die Praxis: Aluminiumschweißen mit einem Cobot

Die Königsdisziplin des Schweißens ist das Aluminiumschweißen. Was aber kann ein Unternehmen machen, wenn die Produktionszahlen steigen und die Arbeit von nur einem Schweißer nicht mehr geleistet werden kann? Das Einstellen eines weiteren Schweißers ist nicht immer möglich, passsende Fachkräfte nicht immer verfügbar. Eine Überlegung für produzierende Unternehmen ist dann, Aluminium mit einem Cobot – einem kollaborierenden Roboter – zu schweißen. Die entscheidende Frage ist dabei, ob ein Cobot so programmiert werden kann, dass das Schweißresultat genauso hochwertig ist wie beim Handschweißen von Aluminium. Die folgenden 7 Expertentipps sorgen dafür, dass das Aluminiumschweißen mit einem Cobot auf jeden Fall hervorragend gelingt.

Metall-Schutzgas-Schweißen mit einem Cobot: die 7 Tipps zum Aluminiumschweißen

1. Auf Sauberkeit achten

Sauberkeit ist das A und O beim Aluminiumschweißen. Zum einen muss das Werkstück sauber sein, zum anderen ist auch eine reine Arbeitsumgebung erforderlich. Vor allem ein sauberes Werkstück ist die Basis für ein qualitativ hochwertiges Schweißergebnis, ganz gleich ob manuell geschweißt wird, mit einem industriellen Schweißroboter oder ein Cobot für das Schweißen von Aluminium zum Einsatz kommt. Die Oberfläche des Werkstücks muss komplett frei von Öl, Fett und Wasser sein. Während Öl auf einem Werkstück aus Stahl beim Schweißen einfach verbrennt, verhindert es auf Aluminium den Schweißprozess. Denn wenn der im Öl enthaltene Kohlenstoff in eine Aluminiumschweißnaht eingeschlossen wird, können sich Werkstück und Zusatzmaterial nicht mehr verbinden. Dann kommt eine Schweißnaht entweder gar nicht zustande oder sie ist sehr brüchig und reißt schnell. Um dies zu verhindern, muss beim Aluminiumschweißen extrem auf Sauberkeit geachtet werden. Wenn möglich, sollte Aluminium daher idealerweise in einem Extraraum geschweißt werden.

Um den Schweißprozess optimal vorzubereiten, müssen nicht nur Fett und Öl vom Werkstück entfernt werden. Beim automatisierten Schweißen und beim Handschweißen ist es wichtig, auch die Oxidschicht abzutragen. Dieser silbrig-weiße Belag entsteht auf Aluminiumoberflächen, wenn sie mit Sauerstoff in Kontakt kommen. Die Aluminiumoxidschicht wird vor dem Schweißen vorsichtig per Hand entfernt, damit die Aluminiumoberfläche nicht zerkratzt wird. Verwendet wird dafür ein Kunststoffvlies mit im Kunststoff gebundenen Partikeln, das eine schonende Bearbeitung ermöglicht. Die Oxidschicht muss gegebenenfalls mehrfach entfernt werden, weil sie sich innerhalb kürzester Zeit wieder neu bildet. Wird mit MIG-Wechselstrom geschweißt (MIG AC-Schweißen), wird die Aluminiumoxidschicht zudem während des Schweißens selbst zerstört. Eine positive Halbwelle im Wechselstrom bricht die Schicht auf.

Unter dem Aspekt der Sauberkeit müssen auch die Werkstück-Kanten betrachtet werden, denn dort setzt sich leicht Schmutz fest. Auch sie sollten deshalb vor dem Schweißen entgratet werden. Die Schweißnaht-Qualität beim Schweißen mit dem Cobot ist umso besser und konstanter, je sauberer ein Bauteil ist.

2. Feuchtigkeitseinschluss im Schutzgas verhindern

Beim Aluminiumschweißen muss nicht nur das Werkstück trocken sein, auch das Schutzgas darf keine Feuchtigkeit enthalten. Feuchtigkeit kann in den Ringleitungen, durch die das Gas zum Schweißbrenner fließt, in das Gas eingetragen werden. Feuchtigkeit im Gas beeinträchtigt die Schweißnahtqualität, da beim Schweißen dann Kohlenwasserstoff eingeschlossen wird. Dieser wiederum verursacht Porenbildung in den Schweißnähten, die damit unbrauchbar sind. Für die Feuchtemessung in Gasleitungen werden Messgeräte an der Gasentnahmestelle montiert. Bei einem zu hohen Feuchtigkeitsgehalt wird die Leitung mit gasförmigem Stickstoff gespült, bis dieser auf maximal 200 ppm gesenkt ist.

Ursache für den Feuchtigkeitseinschluss kann auch der Aufbau der Ringleitung sein. Problematisch ist die Abdichtung von Schnittstellen und Verbindungsstellen mit Hanf, denn dieser schließt nicht sauerstoffdicht ab. Mit dem Sauerstoff dringt auch Feuchtigkeit in die Gasleitung ein. Gasleitungen mit Schraubverbindungen sollten daher statt mit Hanf mit PTFE-Klebeband abgedichtet werden. Grundsätzlich dichter schließen die immer häufiger verwendeten Quetschverbindungen ab. Auch gelötete Verbindungen sind eine gute, jedoch arbeits- und kostenintensiverer Variante.

Feuchtigkeit im Schweißprozess kann aus den Gasleitungen kommen, aber auch auf dem Bauteil verblieben sein oder mit dem Schweißdraht in den Prozess eingebracht werden. In jedem Fall kann Feuchtigkeit eine weitere unschöne Nebenwirkung mit sich bringen: schwarze Flecken in der Schweißnaht. Weil bei Werkstücken aus Aluminium meist Sichtnähte geschweißt werden, beeinträchtigen die schwarzen Stellen die Optik und müssen vermieden werden.

3. Draht sauber halten

Was für Werkstück und Umgebung gilt, gilt beim Aluminiumschweißen mit einem Cobot auch für den Draht: Er muss sauber sein. Dabei kommt es auch auf sein Alter an. Nach mehreren Jahren ohne Schutzfolie oder in einem offenen Fass in der Fertigungshalle sollte eine Spule mit Aluminiumdraht nicht mehr verwendet werden. Durch die lange Sauerstoffexposition hat sich mit Sicherheit eine dicke Oxidschicht gebildet, die nicht vom Draht entfernt werden kann. Damit Aluminiumdraht lange brauchbar bleibt, ist die richtige Lagerung entscheidend. Liegt der Draht nur wenige Tage oder Wochen offen herum, reicht es aus, die oberste Drahtlage abzuspulen und zu entfernen.

4. Stromquelle und Schweißbrenner richtig bestücken

Die Stromquelle muss über spezielle Kennlinien für das Aluminiumschweißen verfügen, weitere Besonderheiten sind nicht erforderlich. Jedoch ist es sehr wichtig, die Stromquelle und auch den Schweißbrenner für das Aluminiumschweißen korrekt zu bestücken. Folgende Punkte sind dabei zu berücksichtigen:

Stromquelle mit Drahtvorschubrollen

Für das Aluminiumschweißen muss die Stromquelle mit einer Vorschubrolle mit U-Nut ausgestattet sein. Die U-Nut hat eine halbrunde Form. Dies sorgt dafür, dass der weiche Aluminiumdraht sauber und ohne Deformationen zum Schlauchpaket transportiert wird. Wird die falsche Nut-Form gewählt – etwa eine V-Nut wie beim Schweißen von Stahl –, kann der Aluminiumdraht regelrecht abgeschält werden. Die Drahtspäne können dann die Drahtförderspirale blockieren und Drahthänger verursachen. Zur Wahl der richtigen Nut-Form beraten Schweißfachhändler kompetent.

PTFE-Seele/Führungsspirale mit glatter Oberfläche

Beim Aluminiumschweißen ist eine PTFE-Seele zu empfehlen. Auf ihrer äußerst glatten Oberfläche gleitet der Aluminiumdraht problemlos vom Anschluss am Schweißgerät durch das Schlauchpaket bis zum Prozess. Der vordere Teil der PTFE-Führungsspirale, der durch den Brennerkopf führt, ist in der Regel aus Kupfer gefertigt. Diese sogenannten Kombi-Drahtseelen sind dank des Kupferteiles hitzebeständiger als reine PTFE-Seelen und halten den hohen Temperaturen stand, die direkt am Schweißprozesses herrschen. Weitere Informationen über Führungsspiralen, Liner und Kombi-Drahtseelen finden Sie hier.

Stromdüsen und Gasdüsen für Aluminium

Für eine sichere Führung benötigt der weiche Aluminiumdraht eine Stromdüse, auch bezeichnet als Stromkontaktrohr, mit größerem Innendurchmesser. Bei einem Durchmesser des Aluminiumdrahts von 1,2 mm wird empfohlen, eine Stromdüse einzusetzen, deren Innendurchmesser um rund 0,2 mm größer ist als beim Schweißen mit Stahldraht. Außerdem wurden spezielle Stromdüsen für Aluminiumdraht entwickelt. Sie bestehen aus dem gut leitenden E-Cu. Da Aluminiumdraht selbst eine eher geringe Leitfähigkeit besitzt, übernimmt dann die Stromdüse aus Kuper den Stromübertrag mit. Auch Stromdüsen aus CuCrZr können dafür verwendet werden.

Um eine optimale Gasabdeckung sicherzustellen, sollte auch die Gasdüse beim Aluminiumschweißen einen größeren Innendurchmesser besitzen. Empfohlen wird ein Mindestdurchmesser von 16 mm.

5. Kurze Schlauchpakete

Die Länge des Schlauchpakets bestimmt den Widerstand für den Draht – je länger desto größer. Um den Widerstand für den extrem weichen Aluminiumdraht so gering wie möglich zu halten, ist beim Aluminiumschweißen mit einem Cobot ein möglichst kurzes Schlauchpaket sinnvoll. Dies gilt vor allem, wenn der Drahtvorschub mit einem einfachen Antrieb erfolgt. Ideal beim Aluminiumschweißen ist ein Schlauchpaket am Cobot mit maximal 3 Metern Länge.

Entscheidend ist auch die Schweißbrenner-Kühlung: Beim Aluminiumschweißen mit einem Cobot bietet ein flüssiggekühlter Schweißbrenner die besten Ergebnisse. Durch die Flüssigkühlung ist das Schlauchpaket stabiler. Zudem haben die Verschleißteile eine längere Lebensdauer, weil sie besser gekühlt sind und sich so weniger Spritzer anhaften. Dies sorgt für einen zuverlässigen laminaren Schutzgasstrom.

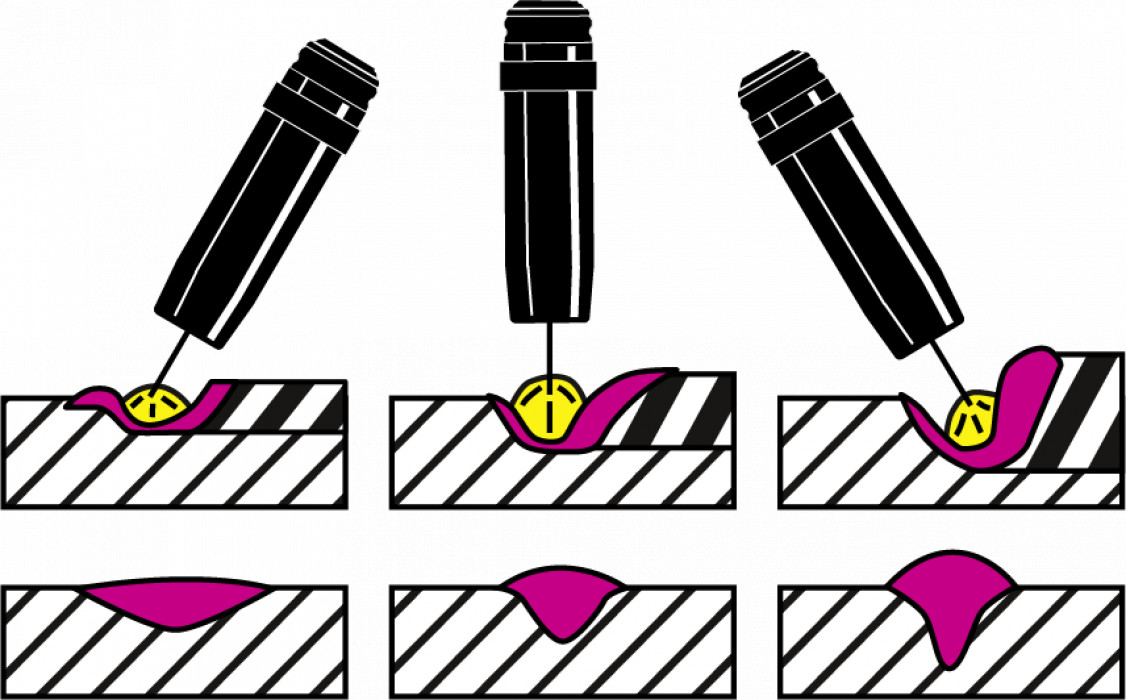

6. Stechend Schweißen

Rußbildung ist beim Aluminiumschweißen unvermeidlich. Damit der Ruß nicht ins Schweißbad gelangt, sollte stechend geschweißt werden. Der Cobot schweißt dabei mit einem um 20 Grad entgegen der Schweißrichtung geneigten Brenner. So berührt der Lichtbogen das noch nicht aufgeschmolzene Aluminium, der Ruß entsteht vor dem Schmelzbad und wird sofort wieder verbrannt. Die Vorteile: ein flaches Nahtprofil, eine glatte Naht und eine geringe Einbrandtiefe.

Wird der Brenner neutral gehalten, ist der Lichtbogen direkt auf das Schweißgut gerichtet und es gelangt Ruß in die Schweißnaht. Dies zeigt sich an kleinen schwarzen Flecken, die beim Bürsten über die Naht sichtbar werden. Wird der Brenner um 20 Grad in Schweißrichtung gehalten (schleppendes Schweißen) verrußt sogar die komplette Schweißnaht. Dies kann nicht mehr ausgebürstet werden. Das Schweißergebnis beim Schleppend-Schweißen ist in der Regel sehr schlecht, weil auch der Einbrand tiefer und die Naht höher ist. Beim Aluminiumschweißen ist daher im Allgemeinen das Stechend-Schweißen die zu empfehlende Schweißrichtung.

7. Wurzel schweißen

Ganz gleich, ob per Hand oder automatisiert, Aluminium ist grundsätzlich mit Wurzel zu schweißen. Um einen Vollanschluss zwischen Werkstoff und Zusatzmaterial zu erzielen, muss die Schweißnaht durchgeschweißt werden. Passiert dies nicht, bildet sich auf der Rückseite des Werkstücks eine Kerbe. Dort kann es leicht zum Bruch kommen. Durch das Schweißen einer Wurzel entsteht beim Aluminiumschweißen die geforderte Stabilität.

Entscheidender Aspekt für die Qualität beim Aluminiumschweißen mit einem Cobot ist aber die Fachkenntnis des Schweißers. Ein Cobot vernichtet nicht den Arbeitsplatz eines gelernten Schweißers, denn ein Cobot schweißt nur gut, wenn er durch einen erfahrenen Schweißer gut programmiert wird. Das Programmieren eines Cobots ist dabei nicht so komplex und so zeitaufwändig wie das Programmieren eines Schweißroboters. Dennoch muss ein Cobot von einem Schweißexperten programmiert werden.

Für ein optimales Schweißergebnis gibt der Schweißer beim Programmieren eines Cobots sein Know-how in das System des kollaborierenden Roboters ein. Nach der Programmierung kann auch ein Mitarbeiter ohne Schweißfachwissen den kollaborierenden Roboter bestücken. Der Schweiß-Fachmann kann sich daher anspruchsvolleren Arbeiten widmen, die seine Fachkenntnisse erfordern. Da ein Cobot ohne Unterbrechung schweißt, lässt sich so die Stückzahl in der Produktion bei konstanter Qualität erhöhen. Darüber hinaus entstehen dank des Cobots neue Arbeitsplätze in der Bauteile-Vorbereitung, bei der Cobot-Bestückung und in der Weiterverarbeitung.

Aluminiumschweißen mit einem Cobot steigert die Effizienz beim Schweißen, sichert eine gleichbleibend hohe Qualität und ist ideal für höhere Stückzahlen.

Tiefergehende Informationen bietet das ABICOR BINZEL E-Book „Schweißen mit Cobots – Automatisierung ist einfacher als gedacht“. ABICOR BINZEL Experten stehen auch für Fragen rund um das Schweißen von Alu-Bauteilen in größeren Stückzahlen und zur Entlastung von Handschweißern zur Verfügung. Sie sind zu erreichen über den „Kontaktieren Sie uns“-Button auf der ABICOR BINZEL Website.

(Quelle: Alexander Binzel Schweisstechnik GmbH & co. KG)

Schlagworte

AluminiumCobot SchweißenCobotsMetall-SchutzgasschweißenMIG SchweißenMSG SchweißenSchweißenSchweißtechnik