Blech in Großserie schneiden: TRUMPF stellt Laser-Blanking-System vor

Das Hochtechnologieunternehmen TRUMPF hat im Rahmen einer Kundenveranstaltung an seinem Standort in Neukirch/Lausitz eine neue Anlage zum Schneiden von Blech vorgestellt. Sie kann dank Laserblanking-Verfahren bis zu 25 Tonnen aufgerolltes Blech ohne menschliches Zutun vollständig verarbeiten und ist für Hersteller größerer Serien interessant, wie etwa Automobilzulieferer und -hersteller, Schaltschrankhersteller, Aufzugproduzenten oder Hersteller von Lüftungs- und Klimaanlagen.

„Eigentlich nutzen Hersteller von Großserien oft Pressen zur Blechbearbeitung. Für jede kleine Anpassung ihrer Komponenten brauchen sie dann aber ein angepasstes oder gar neues Werkzeug, was viel Zeit in Anspruch nimmt und Geld kostet. Weil die Stückzahlen einzelner Serien in vielen Bereichen der Industrie deutlich zurückgehen, ist eine solche Umstellung kosten- und zeitintensiv. Mit dem Laser funktionieren solche Umstellungen ohne neues Werkzeug und damit deutlich flexibler, einfacher, schneller und preisgünstiger“, sagt Oliver Müllerschön, für die Anlage zuständiger Projektverantwortlicher bei TRUMPF. Das Unternehmen hat die neue Anlage in Kooperation mit dem Technologiekonzern Siemens und dem Maschinenbauunternehmen ARKU entwickelt. Gemeinsam mit TRUMPF zeichnet Siemens für die Steuerung und ARKU für das Coil-System verantwortlich.

Nachhaltiges Produzieren durch weniger Materialeinsatz

Im Vergleich zu herkömmlichen Pressen zur Blechbearbeitung reduzieren sich mit der neuen Anlage die Bau- und Logistikkosten merklich. Durch den Wegfall der Werkzeugkosten, optimale Materialausnutzung, reduzierte Montagekosten und eine hohe Flexibilität lässt sich die Rentabilität in der Produktion deutlich steigern.

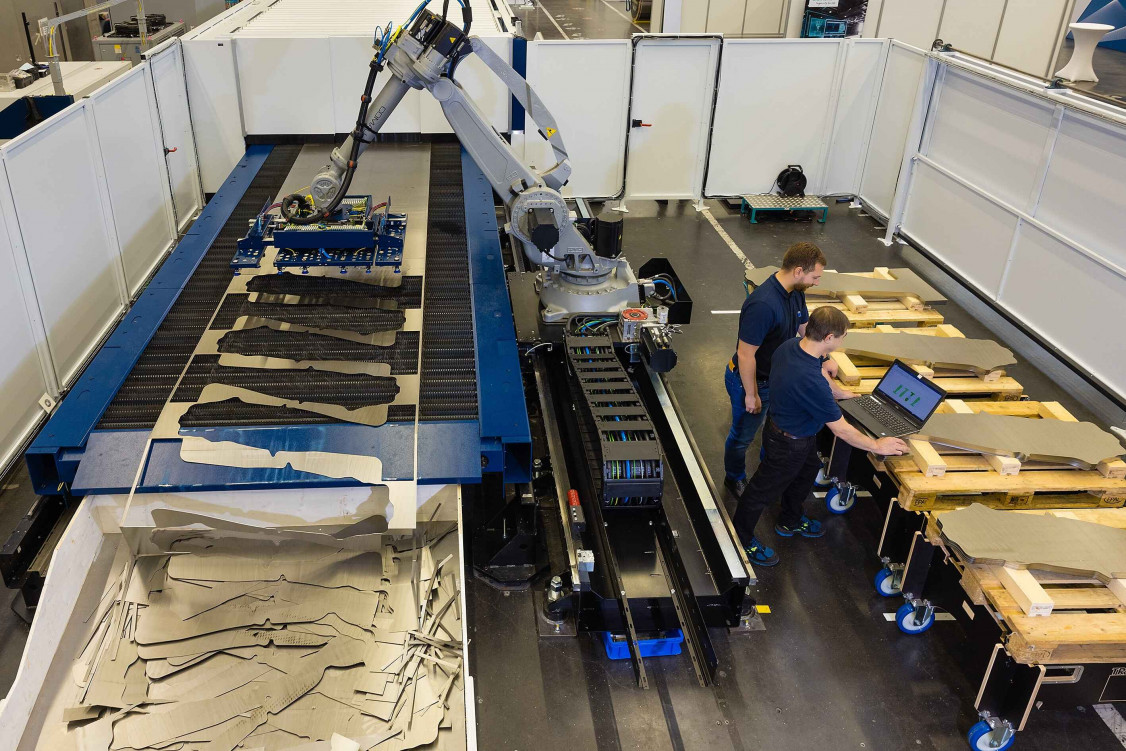

Der veränderte Materialfluss gegenüber herkömmlichen 2D-Lasermaschinen führt zu wesentlich geringeren Taktzeiten und neuen Automatisierungsmöglichkeiten bei großen Produktionsserien. Die Anlage ist flexibel für jegliche Konturen einsetzbar. Die Blechteile lassen sich durch unterschiedliche Winkelanordnungen aller Konturen im Vergleich zu konventionelle Pressenlinien optimal verschachteln. Damit lassen sich bis zu 30 Prozent Material einsparen. Die Anlage ist für den Dünnblechbereich ausgelegt und schafft Blechdicken bis zu 4, je nach Coil-Breite auch bis zu 6 Millimeter.

Automatisierung sorgt für niedrigere Taktzeiten

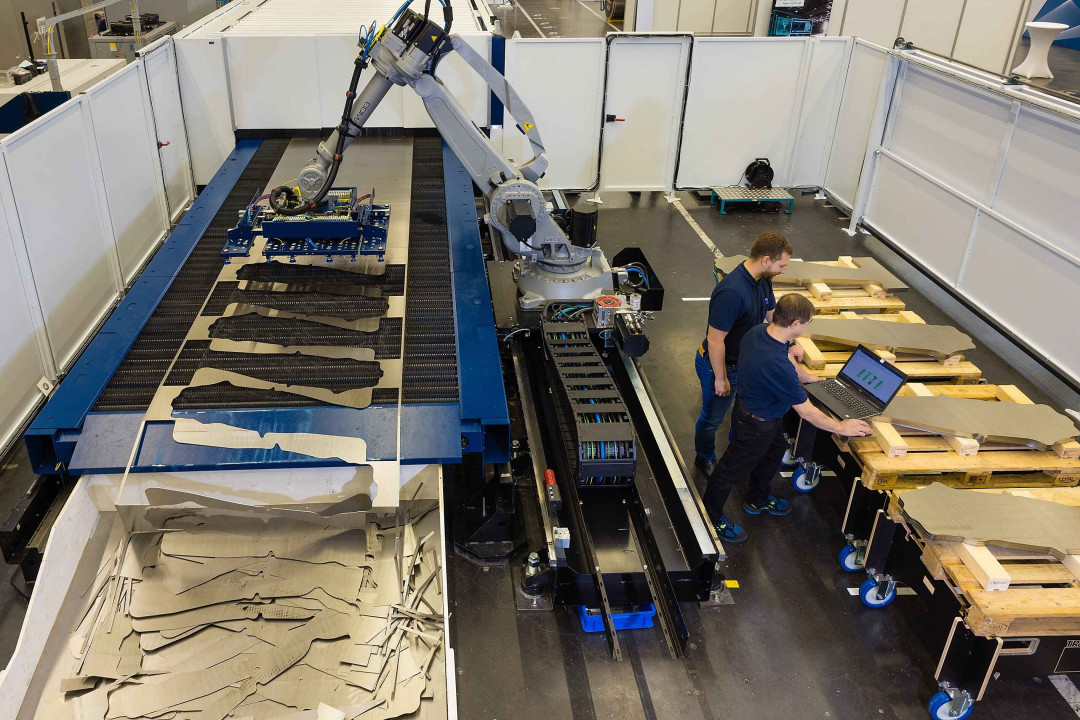

Die Produktionsanlage ist vollständig automatisiert. Beim Schneiden des Blechs sorgt beispielsweise das neuartige Blechtransportsystem für einen besonders schnellen Materialdurchlauf, so dass sich die Produktivität deutlich erhöht. Zudem nutzt die Anlage viele bewährte Funktionen von TRUMPF. Beispielsweise gewährleistet die Fuktion „Smart Collision Prevention“, dass verkippte Blechteile den Laserschneidkopf nicht beschädigen. Die Funktion „Highspeed Eco“ sorgt für überdurchschnittliche Geschwindigkeit beim Schneidprozess.

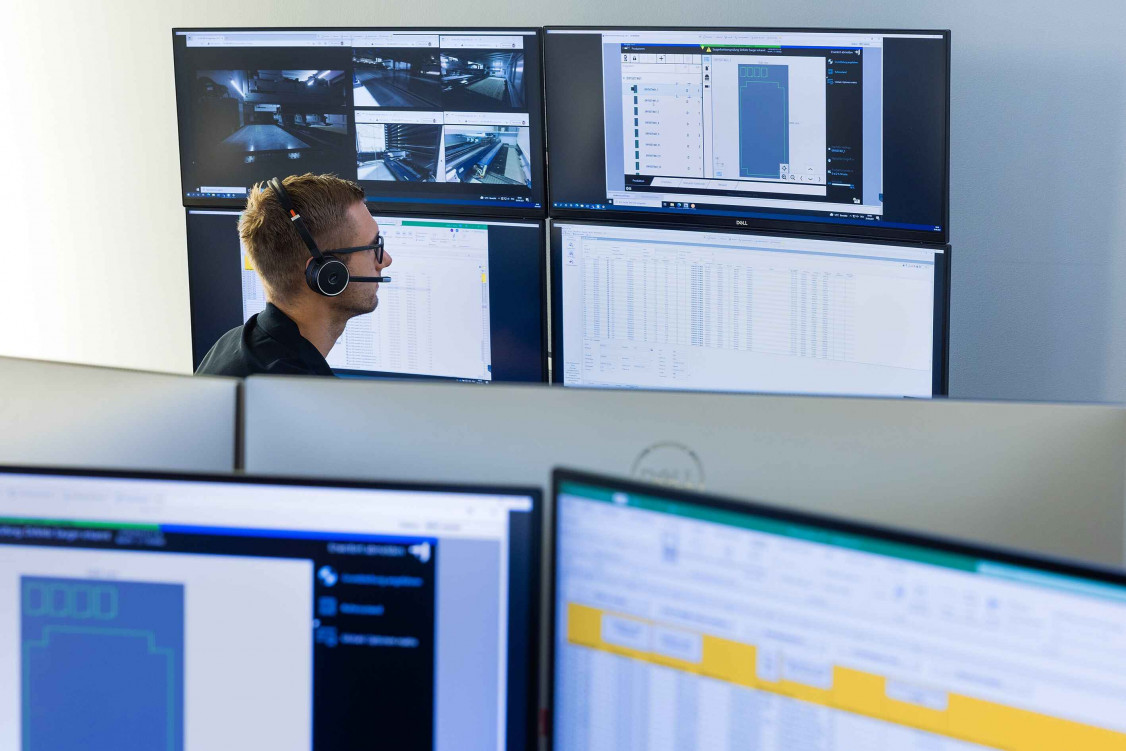

Die gesamte Anlage lässt sich vom Coil bis zur Ablage der Blechteile auf Paletten bequem von einem Bedienmodul aus überwachen und steuern. Die Entnahme- und die Ablagepositionen des Blechs werden automatisch programmiert und auf dem Bildschirm angezeigt. Das tragbare Bedienmodul lässt sich für Einrichtungs- und Servicezwecke an allen zentralen Punkten der Anlage nutzen.

Einfaches Entladen dank Roboter

Ein Roboter zum Entladen des Gesamtsystems sorgt für schnelles und zuverlässiges Entnehmen der Blechteile. Die Software TruTops Boost berechnet die Eingangsdaten für vorgefertigte Zyklen/Teileprogramme, die auf der Sinumerik ablaufen. Der Anwender muss sich deshalb nicht um spezifische Roboterbewegungen oder deren Programmierung kümmern. Dadurch sind keine besonderen Vorkenntnisse oder Schulungen für das Handling des Roboters notwendig.

Für die Steuerung der Entladung, bestehend aus Tragleistenband und Roboter, kooperierte TRUMPF mit Siemens. Hierbei kommt unter anderem die neue Steuerungssoftware CNC Sinumerik One zum Einsatz, die vollständig im TIA Portal integriert ist. Das TIA Portal bildet den zentralen Bestandteil eines durchgängig digitalen Engineering-Prozesses. Mit den Daten aus dem TIA Portal lässt sich via Create MyVirtual Machine der digitale Zwilling der Automatisierung abbilden. Durch das digitale Abbild der Steuerung, des Maschinenverhaltens sowie der Kinematik lässt sich die Anlage direkt aus dem TIA Portal heraus virtuell testen und in Betrieb nehmen.

Weniger Markteinführungszeiten, mehr Performance

„Die Sinumerik One ist das Kernelement für die globale Transformation der Werkzeugmaschinenindustrie und für eine zukunftssichere Fertigung in der zunehmend digitalisierten Industrie. Durch das nahtlose Zusammenspiel von virtuellem und realem Portfolio ermöglicht die Steuerungssoftware Maschinenbau-Unternehmen wie TRUMPF eine deutliche Reduzierung der Markteinführungszeiten, und Anwendern eine Steigerung der Maschinenperformance“, erklärt Uwe Ruttkamp, Leiter Machine Tool Systems bei Siemens.

Der Innovations- und Markführer für Richtmaschinen ARKU entwickelte das Lademodul. Es fasst Coils mit bis zu 2150 Millimeter Breite und lässt sich mit verschiedenen Materialien bestücken. Der Verkauf der Anlage soll 2022 starten.

(Quelle: Presseinformation der TRUMPF GmbH + Co. KG)

Schlagworte

AutomatisierungBlechbearbeitungBlechteileFertigungIndustrieLasermaschinenMaschinenbauProduktionRoboterSchneidenSerienfertigungTesten