Eisen-Aufmischung im Schweißgut unter drei Prozent

Der Prozess des Auftragsschweißens ist mit vielen Herausforderungen verbunden. Entscheidend für die Wirksamkeit des Korrosionsschutzes ist der Aufmischungsgrad. Man versteht darunter die Vermischung des Grundmaterials mit der aufzutragenden Legierung. Ziel ist es, den Aufmischungsgrad so gering wie möglich zu halten und gleichzeitig ein gutes Durchschmelzen zwischen dem Grundmaterial und der Schutzschicht zu gewährleisten. Eine geringe Vermischung bedeutet eine längere Lebensdauer von Anlagen. Jaroslaw Olej, Senior-Schweißexperte, bestätigt: „Jetzt liegt das Mischungsverhältnis regelmäßig unter drei Prozent“.

Bevor sich die Geschäftsführung von FAKOP für die Anschaffung einer mechanischen CMT-Schweißanlage entschied, wurden die Flossenwände unter Verwendung anderer Techniken beschichtet. Um den hohen Qualitätsansprüchen der Kunden gerecht zu werden, achten die Fertigungsingenieure für Schweißtechnik von FAKOP bereits bei der Vorbehandlung der Flossenrohre auf jedes kleinste Detail. Nach der Oberflächenvorbehandlung werden sie in einem von Staub und Rost befreiten Zustand zum Auftragsschweißen gebracht.

Schweißprozess ist entscheidend

Ein wesentlicher Faktor, der für den Kauf des Fronius Schweißturms sprach, ist der Einsatz der CMT-Technologie. Ihr Vorteil liegt in der digitalen Prozessregelung, die Kurzschlüsse selbständig erkennt und durch das Rückziehen des Drahtes die Tropfenablöse unterstützt. Dadurch entsteht eine Vor- und Rückwärtsbewegung, welche die Lichtbogen-Brennphase kurzhält und den Wärmeeintrag reduziert. Das Ergebnis ist ein Werkstoffübergang, der spritzerfreie Cladding-Ergebnisse mit einer besonders glatten Oberfläche, weichen Nahtüberlappungen und konstanter Schichtdicke ermöglicht. „Der CMT-Prozess wird heutzutage von den meisten unserer Kunden verlangt,“ ergänzt Olej und führt weiter aus: „Man kann ruhig sagen, er hat sich als Standard etabliert, und wer ihn richtig einzusetzen weiß, hat gute Chancen am Markt.“

Expertise ist Trumpf

Schweißtechnische Kompetenz und Erfahrung spielen eine wichtige Rolle. So hängt zum Beispiel die Lichtbogenstabilität und damit die Porenanfälligkeit zu einem großen Teil von einer gleichermaßen optimalen wie konstanten Drahtvorschubgeschwindigkeit ab. „Von der Drahtfördertrommel bis zum Brenner haben wir es mit einer enormen Drahtlänge von rund 15 Metern zu tun. Deshalb ist es schwierig, die Geschwindigkeit hundertprozentig stabil zu halten. Man benötigt dafür einen verlässlich operierenden Drahtvorschub, eine Reihe von Tests und ausreichend Experten-Knowhow“ weist Piotr Ogórek, der Technologie- und Entwicklungsexperte, auf die Wichtigkeit des spezifischen Fachwissens bei der Beschichtung von Membranwänden hin. „Ein weiteres Kriterium ist die ideale Position des Schweißbrenners, da bei falsch eingestelltem Brennerwinkel Spritzer entstehen,“ fährt Ogórek fort.

Das Stick-Out und die damit verbundene Lichtbogenlänge sind weitere maßgebliche Qualitätsfaktoren, die zusammen mit der konstanten Drahtgeschwindigkeit zur Reduzierung der Poren beitragen. Mit Hilfe von Fronius passten die Spezialisten von FAKOP die Eigenschaften ihrer TPS/i CMT- Schweißgeräte so an, dass sie durch die entsprechende Einstellung des Stick-Outs optimale Cladding-Ergebnisse ohne Porenbildung erzielen.

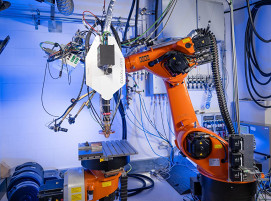

Hightech-Schweißturm mit hohem Bedienkomfort

Geschweißt wird mit horizontaler Pendelung von oben nach unten in Fallposition (PG). Beide Aufzugsplattformen sind mit CMT-Schweißtechnologie ausgestattet und besitzen eine intuitiv zu bedienende HMI-Systemsteuerung mit Touchscreen, eine ArcView-Kamera samt Monitor, zwei CMT-Brenner und einen Joystick zu deren Feinjustierung.

Sämtliche Brenner sind wassergekühlt, wobei die Brennertemperatur einen hohen Einfluss auf die Aufmischungsrate hat. Damit der Grenzwert von 3 Prozent keinesfalls überschritten wird, darf sie weder zu heiß noch zu kalt sein und erfordert eine präzise Regulierung durch das Kühlsystem der Anlage.

Eine erwähnenswerte Anlagenoptimierung ist die neue komfortable Feineinstellung der Brennerposition mit Joystick. Ursprünglich musste der Brenner mittels Gleitschiene manuell in Position gebracht werden. Das machte die Feinjustierung beinahe unmöglich. Jedenfalls benötigte man extremes Fingerspitzengefühl. Mit ArcView-Kamera und Joystick lässt sich das Feinjustieren mittlerweile komfortabel, rasch und millimetergenau bewerkstelligen. Für die Sicherheit der Anwenderinnen und Anwender sorgen Rauchgasabsaugungen an jedem Brenner und ein dunkelrot getönter Sichtschutzvorhang, der beide Aufzugsplattformen abschottet, über die gesamte Höhe der Anlage reicht und die Schweißfachkräfte vor UV-Strahlung schützt.

„Ein weiteres wichtiges Feature des Fronius-Systems ist die Schweißdatenmanagement-Software WeldCube“, erklärt Osuch abschließend. „Während des Auftragsschweißens zeichnet WeldCube alle Prozessdaten auf. Die erfassten Informationen helfen uns bei der Prozess-Verwaltung. Wir sind mit dem Gerät zum Auftragsschweißen von Fronius sehr zufrieden und haben uns für den Kauf eines weiteren Geräts entschieden.“

Ein Plus für die Umwelt

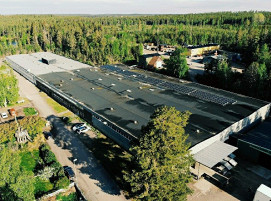

Das Unternehmen FAKOP produziert nicht nur hochwertige Flossenwände und Wasserrohrkessel, sondern leistet mit seinen Produkten für Müllverbrennungsanlagen einen wichtigen Beitrag für eine nachhaltige Abfallwirtschaft. Laut Angaben der ISWA (International Solid Waste Association) werden weltweit rund 7–10 Milliarden Tonnen an Siedlungsabfällen produziert. Ein Großteil davon landet auf der Mülldeponie. Es entsteht dabei Methan, das als Treibhausgas 20-mal so schädlich wie Kohlendioxid ist. Anlagen zur thermischen Abfallverwertung sind eine wirksame Alternative zur Mülldeponierung. Sie tragen zur Verringerung der Treibhausgasemissionen und zur Erzeugung von Strom und Systemwärme bei, was auch zur Förderung der Kreislaufwirtschaft beiträgt.

(Quelle: Presseinformation der Fronius International GmbH)

Schlagworte

AuftragschweißenCladdingFlacheisenRohreSchweißplattieren