Das große Einsparpotenzial bei Schutzgas

Wer den Schutzgasverbrauch senkt, kann bares Geld sparen. Ein Gas-Management-System ist dabei eine große Hilfe. Wie leicht sich damit der Schutzgasverbrauch reduzieren lässt und wie ein solches System in der Praxis funktioniert, zeigt ein neuer Beitrag von ABICOR BINZEL über das EWR 2.

Der Schutzgasverbrauch ist ein Kostenfaktor, der häufig unterschätzt wird. Das liegt vor allem daran, dass der Schutzgasverbrauch, meist unbemerkt, viel zu hoch ist. Gas ist eben einfach immer da. Das Ventil wird geöffnet, und – um auf Nummer sicher zu gehen – lässt man das Schutzgas bei der Vorström- oder der Nachströmzeit einfach ein paar Sekunden länger austreten. Diese wenigen Sekunden sorgen doch schließlich für keinen großen Unterschied. Denkt man. Und irrt sich damit gewaltig! Gas-Management-Systeme wie das EWR 2 von ABICOR BINZEL helfen dabei, beim Schutzgasschweißen bares Geld zu sparen.

Die üblichen „Verdächtigen“ und die unsichtbare Variable

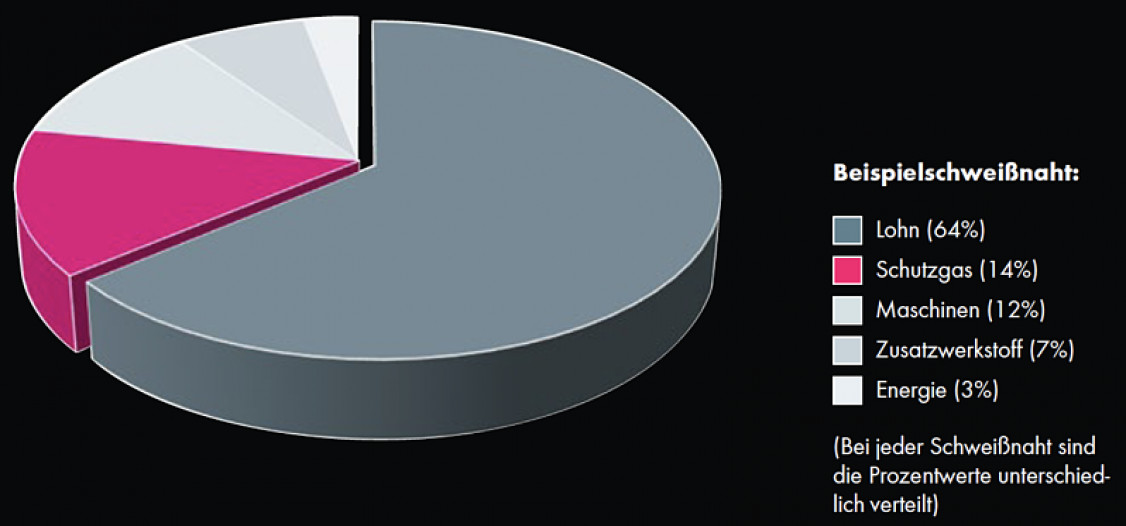

Wenn von Einsparpotenzialen beim Schweißen die Rede ist, dann gehören die Schweißstromquelle oder der Schweißbrenner, die Verschleißteile oder auch die Zusatzwerkstoffe üblicherweise zu den am häufigsten genannten „Verdächtigen“. Denn ihre (Anschaffungs-)Kosten sind ebenso bekannt wie die Stellschrauben, an denen sich aus wirtschaftlicher Sicht dabei drehen lässt.

Es lohnt sich aber, den Blick auch einmal auf den jährlichen Verbrauch an Mischgas zu werfen. Denn das unsichtbare Gas ist oft so selbstverständlich, dass es schnell aus dem betriebswirtschaftlichen Blickfeld rückt. Fakt ist aber: Auch Gas verursacht Kosten und die können, abhängig vom Gastyp, sogar sehr hoch sein. Selbst regional gibt es deutliche Preisunterschiede bei den verschiedenen Schutzgas-Mischungen.

Hinzu kommt, dass normalerweise der Schutzgasverbrauch für eine Schweißaufgabe einmal eingestellt und danach nicht mehr verändert wird. Das Gas fließt dann so lange und konstant, bis das Ventil wieder zugedreht wird. Bei dieser Vorgehensweise ist jedoch generell die Gefahr groß, dass der eingestellte Gasvolumenstrom zu groß ist und sich das Schweißbad ebenso gut schützen ließe, wenn die durchfließende Gasmenge reduziert wird. Hier kommt das Gas-Management-System ins Spiel: Es regelt den Volumenstrom des Schutzgases in Abhängigkeit und synchron zum Schweißstrom. Bei ABICOR BINZEL ist der „Electronic Welding Regulator“ (kurz: EWR) mittlerweile als EWR 2 in der zweiten Generation erhältlich.

Optimale und automatisch geregelte Schutzgasabdeckung

Das EWR 2 berechnet exakt den für die jeweils anstehende Schweißaufgabe erforderlichen Gasvolumenstrom. Und das besser, als es jeder manuelle Regler könnte. Wird mit einem kleinen Schweißstrom geschweißt, strömt weniger Schutzgas. Ist der Schweißstrom höher, wird mehr Schutzgas benötigt, um den Lichtbogen vor dem Umgebungssauerstoff zu schützen – dann sorgt das EWR 2 dafür, dass mehr Gas durchfließt.

Der Gasverbrauch ist immer in dem Moment am höchsten, wenn sich in der Stromquelle oder im Drahtvorschubkoffer das Magnetventil öffnet und der Lichtbogen zündet. Je kürzer also die Schweißintervalle sind, desto größer ist folglich auch der Gasverbrauch. Klassische Beispiele dafür sind das Schweißen von Steppnähten oder das Heften von Bauteilen. Leider hilft es nicht, bei solchen Schweißaufgaben einfach den Gasvolumenstrom zu reduzieren, denn oftmals gibt es genau einzuhaltende Vorgaben dafür, mit welcher Gasmenge eine Schweißung durchgeführt werden muss. Einsparpotenzial gibt es aber trotzdem, und zwar zu Beginn des Schweißprozesses, bei der sogenannten Startspitze, und bei der Dauer der Nachströmung.

Aller guten Dinge sind drei

Das EWR 2 nutzt drei Phasen, um den Schutzgasverbrauch zu senken:

1. Beim Anfangspeak beim Zünden

2. Es passt den Gasfluss an die Stromstärke an

3. Am Ende des Schweißprozesses bei der Nachströmzeit

Durch diese drei Phasen lässt sich mit dem EWR 2 der Schutzgasverbrauch von beispielsweise Mischgas M21 (Argon mit 18 Prozent CO2) um bis zu 60 Prozent reduzieren. Das EWR 2 nutzt ein elektronisches Ventil, das äußert exakt und schnell arbeitet. Es verhindert die Startspitze des Gasflusses und schließt außerdem schnell, sodass auch am Ende des Schweißvorgangs Gas eingespart wird.

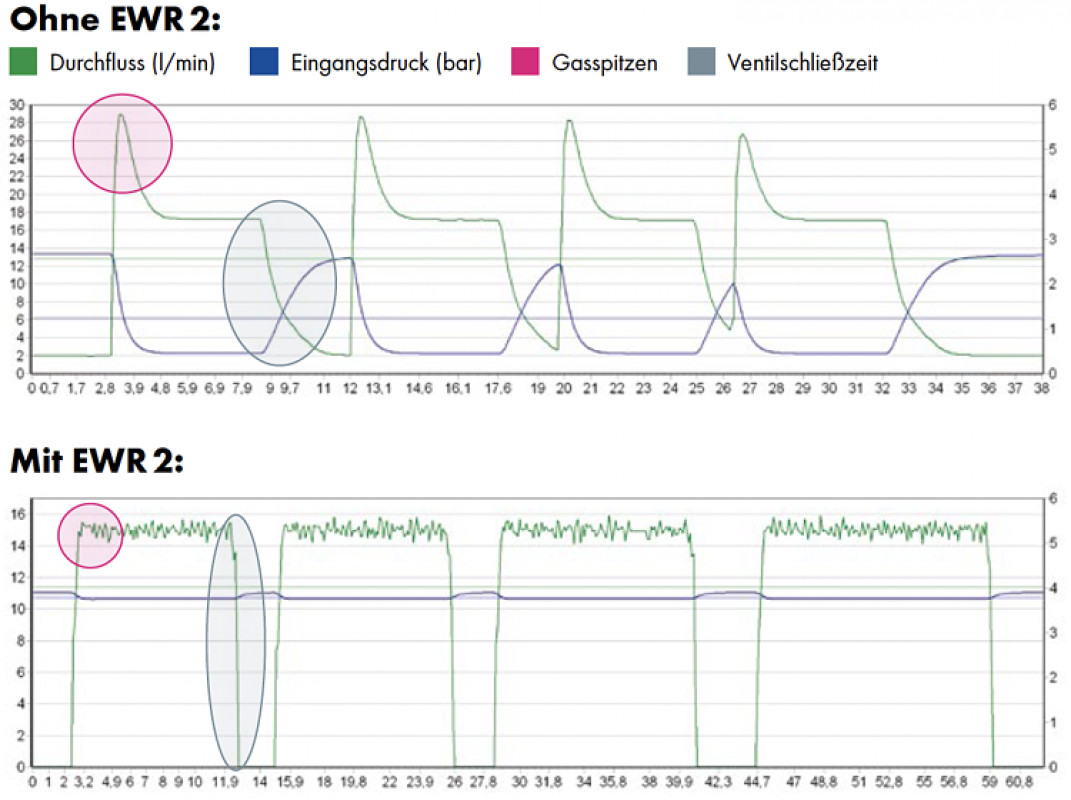

Wie sich die drei Phasen des EWR 2 auf den Schweißprozess und den Schutzgasverbrauch auswirken, zeigt die nachfolgende Grafik:

Automatisiert oder manuell schweißen? Dem EWR 2 ist das egal

Sehr häufig wird das EWR 2 als Gas-Management-System beim MIG- oder MAG-Schweißen mit Robotern genutzt. Zunehmend werden aber auch Handschweißplätze mit dem EWR 2 ausgestattet. Das liegt daran, dass beim Handschweißen aus Sorge vor einer Porenbildung der Gasvolumenstrom gerne hoch eingestellt wird − ein weitverbreitetes Phänomen, das gleichzeitig das Einsparpotenzial beim Schutzgasverbrauch deutlich macht. Bei einem Drei-Schicht-Betrieb beispielsweise sind Schweißzeiten von neun oder zehn Stunden nicht unüblich.

Der Schutzgasverbrauch mit dem EWR 2 im Detail

Mit dem EWR 2 wird der Gasvolumenstrom immer höchst exakt auf den Schweißprozess abgestimmt. Der Regelkreis des EWR 2 ist geschlossen, sodass immer die richtige Menge an Gasvolumen fließen kann. Das Gas-Management-System lässt sich außerdem von Schwankungen der Umgebungstemperatur nicht beeinflussen und kommt auch mit herausfordernden Positionen klar, beispielsweise dann, wenn es über Kopf montiert wird. Ein weiterer Vorteil ist, dass das EWR 2 die Drosselungseffekte kompensieren kann, die durch die Bewegung von Schlauchpaketen entstehen können. Und nicht nur das MIG- oder MAG-Schweißen, auch das WIG-Schweißen zählt zu den Einsatzmöglichkeiten des EWR 2.

Überblick über das Sparpotenzial

- Permanente Anpassung des Gasvolumens an den Schweißprozess.

- Vermeiden von Gaspeaks zu Beginn des Schweißprozesses und beim Gasvorströmen.

- Verkürzte Gasnachströmzeit.

- Das Gerät meldet Leckagen oder Verstopfungen und kann mittels Relaisbox ein Warnsignal (optisch, akustisch etc.) ausgeben.

Wie das EWR 2 in der Praxis funktioniert, zeigt Ihnen das folgende Video:

Heißt „weniger Gas“ auch „weniger Qualität“?

In zahlreichen Industrien muss jeder Schweißvorgang exakt sitzen. Kommt es zu Fehlern beim Gasvolumenstrom, bei der Strömungsgeschwindigkeit oder dem Gasdruck, so wirken sich diese Fehler unmittelbar auf die Qualität und/oder das Aussehen der Schweißnaht aus. Nicht selten wandern die geschweißten Teile dann direkt in die Tonne. Doch bedeutet das Sparen von Gas mit dem EWR 2 nun gleichzeitig auch das Sparen an der Qualität? Die klare Antwort: Nein! Im Gegenteil, häufig sieht die Schweißnaht sogar besser aus.

Gas einsparen – auch der Umwelt zuliebe

Kosten senken, Gas einsparen und dabei gleichzeitig auch noch etwas für die Umwelt tun! Beim automatisierten Schweißen beispielsweise lassen sich mit dem EWR 2 beim Verwenden eines typischen Mischgases mit 82 Prozent Argon und 18 Prozent CO2 pro Jahr auch bis zu 760 Kilogramm CO2 einsparen. Wenn Ihnen also das EWR 2 dabei hilft, den Schutzgasverbrauch um 50 Prozent zu senken, reduziert sich automatisch auch die CO2-Belastung für die Umwelt um 50 Prozent. Und dass der Gaslieferant mit seinem LKW dann auch seltener kommen muss, freut die Umwelt ebenfalls.

Mehr Informationen über das Gas-Management-System EWR 2 finden Sie hier.

(Quelle: Alexander Binzel Schweisstechnik GmbH & Co. KG)

Schlagworte

MAG SchweißenMIG SchweißenSchutzgaseSchutzgasschweißenSchweißenSchweißtechnikWIG Schweißen