Wer Prozessgase beim Schweißen als integralen Bestandteil eines automatisierten Schweißsystems versteht, erhöht die Prozesssicherheit und verbessert die Nahtqualität. Gleichzeitig verringert sich der Aufwand für die Nachbearbeitung – ebenso wie die Emissionen im Fertigungsprozess. Ein ganzheitlicher Ansatz ermöglicht es, Produktivität, Nachhaltigkeit und Wettbewerbsfähigkeit langfristig zu steigern.

Die Schweißtechnik wird zunehmend automatisiert: Roboter, Cobots und vernetzte Fertigungszellen sind längst Bestandteil der industriellen Produktion – von der Automobilindustrie über den Maschinenbau bis hin zu hochspezialisierten Bereichen wie Luftfahrt und Medizintechnik. Damit steigen auch die Anforderungen an die Schweißprozesse: Sie müssen zuverlässig reproduzierbar, emissionsarm und flexibel steuerbar sein, um konstant hohe Qualität sowie wirtschaftliche Fertigung auch bei kleinen Losgrößen und variierenden Bauteilen zu ermöglichen.

In sicherheitskritischen Branchen wie Luftfahrt und Medizintechnik ist höchste Prozessstabilität entscheidend – schon kleinste Schweißnähte beeinflussen die Funktion und Lebensdauer von Bauteilen. Gleichzeitig wächst der Druck, Umweltbelastungen zu reduzieren und den Arbeitsschutz zu erfüllen.

Gerade mittelständische Unternehmen mit kleineren Serien stehen vor Herausforderungen: Sie müssen trotz begrenzter Ressourcen flexibel produzieren – etwa bei der Fertigung von variierenden Bauteilvarianten oder engen Lieferterminen. Hier gewinnt die Sensorik an Bedeutung: Präzise Mess- und Überwachungssysteme erkennen Prozessabweichungen in Echtzeit und ermöglichen schnelle Anpassungen. Eine konsequente Qualitätssicherung hilft dabei Ausschuss zu vermeiden und Nacharbeiten zu minimieren. Zugleich rückt der Arbeitsschutz stärker in den Fokus, besonders in automatisierten Umgebungen , in denen Mensch und Maschine eng zusammenarbeiten.

Schutzgase als Lösungsansatz

Inmitten dieser Herausforderungen gewinnt ein oft unterschätzter Faktor an Bedeutung: das Schutzgas. Es schützt die Schweißzone vor Umwelteinflüssen, stabilisiert den Lichtbogen und verbessert die Metallübergänge. Besonders in automatisierten Prozessen sind Auswahl und Dosierung des Schutzgases entscheidend für gleichbleibende Qualität und Prozesssicherheit.

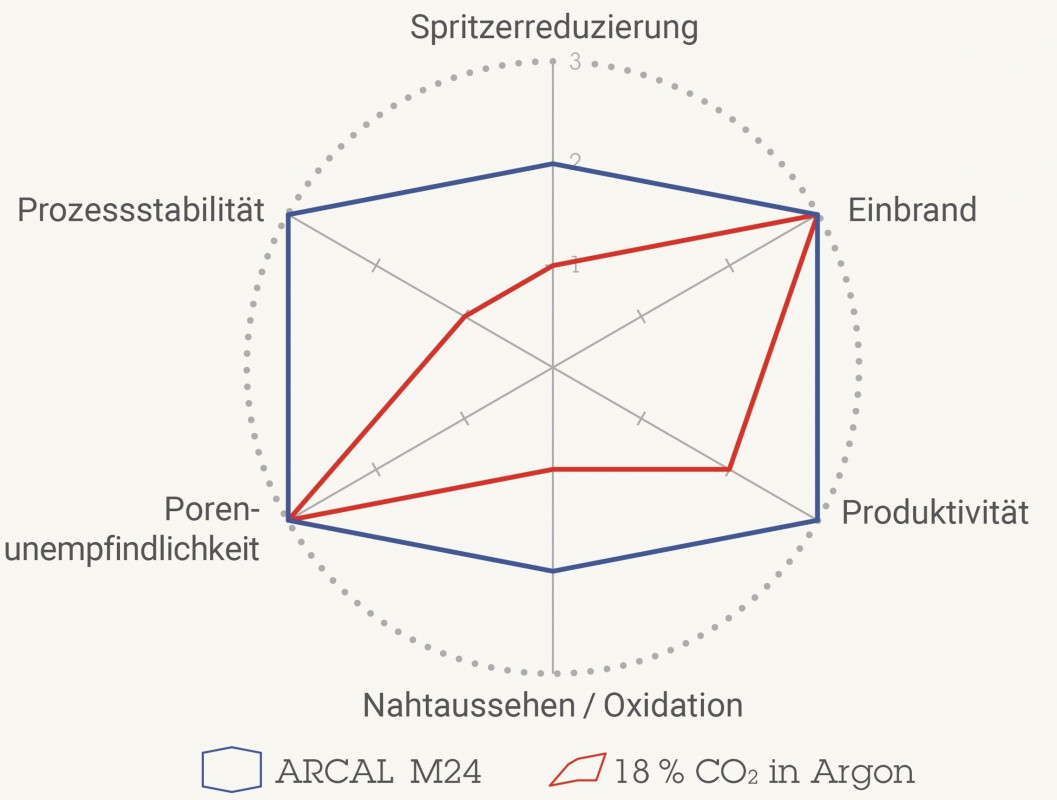

Der Einsatz von Schutzgasen hat sich stark weiterentwickelt: Statt einfacher Argon- oder CO2-Gase kommen heute präzise abgestimmte Gasgemische zum Einsatz. Sie reduzieren Spritzer, verhindern Porenbildung und senken Emissionen – ein klarer Vorteil für automatisierte Prozesse. So wird das Schutzgas zu einem unsichtbaren, aber entscheidenden Baustein für Qualität, Effizienz und Nachhaltigkeit.

Schutzgase sichern den Schweißprozess

Automatisierte Schweißprozesse benötigen einen konstanten und stabilen Prozessablauf – Schwankungen im Lichtbogen oder unkontrollierte Tropfenbildung mindern die Nahtqualität und führen im schlimmsten Fall zu Ausschuss.

Prozessgase von Air Liquide stabilisieren den Lichtbogen, steuern die Tropfenbildung und verbessern mit einem ruhigen, stabilen Lichtbogen die Nahtqualität.

Je nach Schweißtechnik und Einsatzumgebung variieren die Anforderungen an das Prozessgas: Während Roboter meist in geschlossenen Schweißzellen arbeiten, kommen Cobots häufig in offenen oder halb offenen Bereichen zum Einsatz – oft in direkter Zusammenarbeit mit Menschen. Hier sind neben Schweißqualität auch geringe Schweißrauch-Emissionen entscheidend. Arcal-Gase reduzieren Spritzer und Schweißrauch, verbessern die Luftqualität und senken den Aufwand für Schweißrauchabsaugungen – ein Vorteil besonders für Cobots in offenen Fertigungsumgebungen.

(Quelle: Air Liquide Deutschland GmbH)

Schlagworte

ArbeitsschutzAutomatisierungCobotEmmissionenNahtqualitätProzessgaseRoboterSchutzgasSchweißen