Das Technologie-Institut für Metall & Engineering (TIME) beschäftigt sich bereits seit 2016 mit der Technik der induktiven Wärmeeinbringung mit dem Ziel, metallische Bauteile zielgerichtet vorzuwärmen und dabei Energie, Zeit und Geld zu sparen. Diese Entwicklung soll ein aktuelles Forschungsprojekt nun weiter voranbringen.

Bisher wird in der Schweißtechnik das Vorwärmen und auch die Wärmenachbehandlung vor allem als Notwendigkeit betrachtet, um die Schweißbarkeit eines Werkstücks herzustellen. Nun will TIME mit dem aktuellen Forschungsprojekt InduHAZ das Vorwärmen direkt mit dem MAG-Schweißen kombinieren und dabei die in Summe eingebrachte Wärmemenge reduzieren. Der Projektname leitet sich ab aus dem englischen Wort induction und der Abkürzung HAZ (Heat Affected Zone, dt. Wärmeeinflusszone).

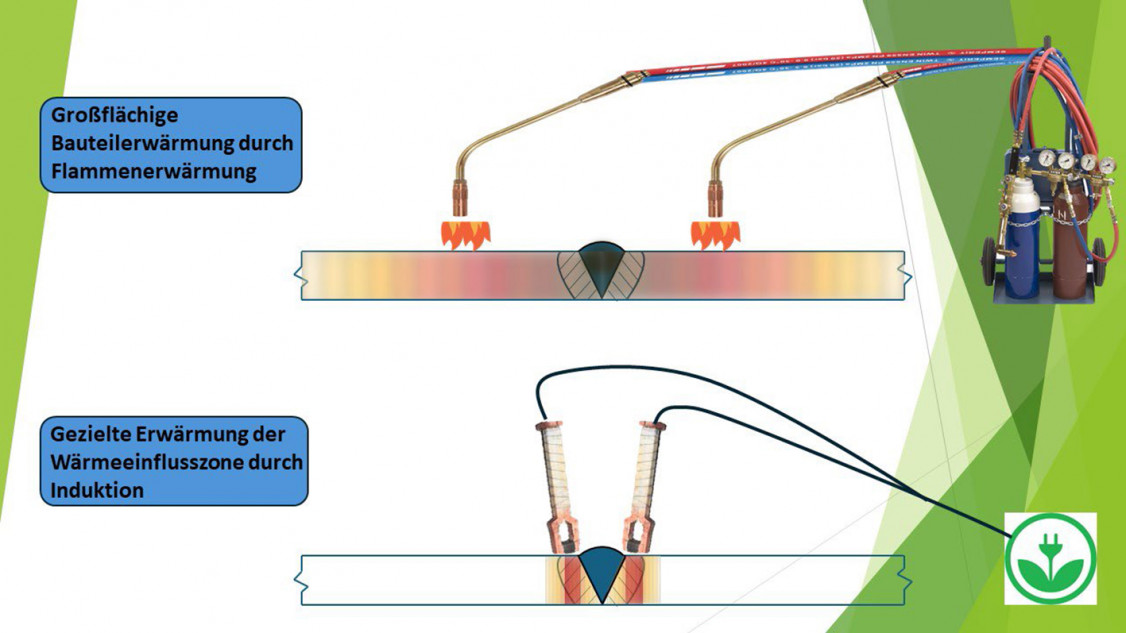

Dazu soll das bisher genutzte großflächige Erwärmen mit der Flamme durch eine dem MAG-Schweißprozess direkt vorlaufende, induktive und lokal begrenzte Vorwärmung ersetzen werden. Auch soll untersucht werden, ob die Schweißergebnisse beider Verfahren – separate, großflächiges Vorwärmen mit einer Acetylenflamme bzw. inline erfolgende Vorwärmung mit einem Induktor – quantitativ vergleichbar sind und wie groß das Ressourcen-Einsparpotenzial ist. Das anwendungsorientierte Forschungsvorhaben wird gefördert von der DBU, der Deutschen Bundesstiftung Umwelt.

Heißrisse werden vermieden

„Bei den Versuchen werden wir gezielt den Bereich der Wärmeeinflusszone beidseitig der Schweißnaht vorwärmen, ohne zusätzliche Energie in den Bereich der Schweißfuge oder des Grundwerkstoffs einzubringen“, erklärt Projetleiter Robin Mai. „Das spart einiges an Energie und damit Kosten.“ Außerdem werde so die Gefahr reduziert, durch eine übermäßige Wärmeeinbringung in der Schweißfuge Heißrisse im Werkstück zu verursachen. Vorversuche belegen: Beim verwendeten MAG-Lichtbogenschweißen reduzieren sich die aufzubringende Energiemenge des kombinierten Fügeprozesses aus Vorwärmung und Lichtbogenschweißen deutlich. Außerdem ergeben sich aus der Innovation deutlich geringere Prozesszeiten und somit auch eine maßgebliche Kostenersparnis für den Anwender.

Bis 300.000 Tonnen CO2 einsparen

Bei herkömmlichen Vorwärm- und Schweißprozessen kommen im Wesentlichen die beiden Gase Acetylen und Propan zum Einsatz, wobei die Verwendung von Propan aufgrund der Gefahr von wasserstoffinduzierten Rissen zunehmend vermieden wird. Ließe sich nur 1 % des weltweiten jährlichen Acetylenverbrauchs durch die induktive Vorwärmung ersetzen, so würde das alleine einer Einsparung von über 200.000 Tonnen CO2 entsprechen, haben die TIME-Experten berechnet. „Da unser Verfahren den zu erwärmenden Bereich zusätzlich stark verkleinert, gehen wir von einer Einsparung in der Größenordnung von 300.000 Tonnen CO2 aus“, so Robin Mai.

TIME entwickelt zunächst die passende Technologie

Innerhalb des Forschungsprojektes verwendet TIME einen angepassten Induktor-Kopf, der gezielt und lokal abgegrenzt eine ausreichende Vorwärmung des Werkstücks erreicht. Dieses Induktor-System wird für die Versuche an einen 7-Achs-Roboterarm unmittelbar vor den MAG-Brenner montiert.

Die t8/5-Zeit berücksichtigen

Bei den Schweißversuchen sollen hochfeste Stahlwerkstoffe verwendet werden, die es in der Praxis ermöglichen, dickwandige Bauteile ressourcenschonend mit geringeren Materialstärken zu schweißen. Dabei legt TIME Wert auf die Einhaltung der sogenannten t8/5-Zeit. Sie entspricht der Zeitspanne, die während des Abkühlvorgangs beim Durchlaufen des Temperaturbereiches zwischen +800 °C und +500 °C vergeht und als kritischer Bereich gilt. Während eine zu langsame Abkühlung zu einer eingeschränkten Kaltzähigkeit führen kann, verursacht eine zu schnelle Abkühlung unter Umständen Risserscheinungen im Material. „Die t8/5-Zeit sollte beim MAG-Schweißen von Feinkornbaustählen als grobe Faustformel zur Vermeidung von Kaltrissen zwischen 10 und 25 Sekunden liegen“, weiß Robin Mai.

Die Herausforderung besteht nun darin, im entscheidenden Temperaturbereich zwischen +800 °C und +500 °C eine Verlangsamung der Abkühlrate zu bewirken. „In der Praxis ist dieser Temperaturbereich aber meist bereits durchlaufen, bevor eine Nachwärmung durchgeführt werden kann“, so Robin Mai. „Aufgrund unserer Kombination des Vorwärmprozesses mit dem Schweißprozess wird in der kritischen Wärmeeinflusszone gezielt induktiv Wärme eingebracht, die das Abfließen der Schweißwärme genau so weit behindert, dass nach dem Schweißen eine ausreichende t8/5-Zeit eingehalten werden kann – ohne darüber hinaus unnötig Energie in das Bauteil einzubringen.“

Fazit: Der von TIME angedachte Prozess des lokal begrenzten, induktiven Vorwärmens kann die Vorwärmdauer minimieren, die Schweißzeit reduzieren und die Nachbehandlung des Werkstücks verbessern. In jedem Fall wird auch der Wärmeabfluss in andere Regionen des Bauteils reduziert.

(Quelle: TIME)

Schlagworte

AcetylenInduktionswärmenKohlenstoffdioxidMAG-SchweißenRessourcenschonungSchweißenVorwärmen