Losgröße Eins und robotergestützte Automation: Das ist eine herausfordernde Kombination. Noch größer wird die Herausforderung, wenn für jedes Los Plasmawerkzeuge mit hoher Genauigkeit positioniert werden müssen. Unter diesen Bedingungen bearbeiten die Maschinen von HGG in Wieringerwerf/Niederlande, Stahlrohre und -profile. Bis zu zehn Achsen, sechs davon stellt ein Stäubli Roboter bereit, sorgen dabei für eine sehr flexible Bearbeitung. Und über die uniVAL drive-Schnittstelle von Stäubli wird der Roboter mit dem Herzschlag der Anlage synchronisiert.

Stahl ist ein stabiler und dauerhafter Werkstoff in vielen Anwendungen – vom Schiffbau über die verarbeitende Industrie bis zum Hochbau. Um ihn in Form zu bringen bzw. um aus den Stahlelementen das gewünschte Bauteil zu machen, sind präzise Schneidvorgänge nötig. Nur so lässt sich die korrekte Passform der Rohre oder Profile gewährleisten.

Da diese Bearbeitungsvorgänge immer komplexer und die Vorschriften immer strenger werden, ist es fast unmöglich, die entsprechenden Arbeiten von Hand auszuführen.

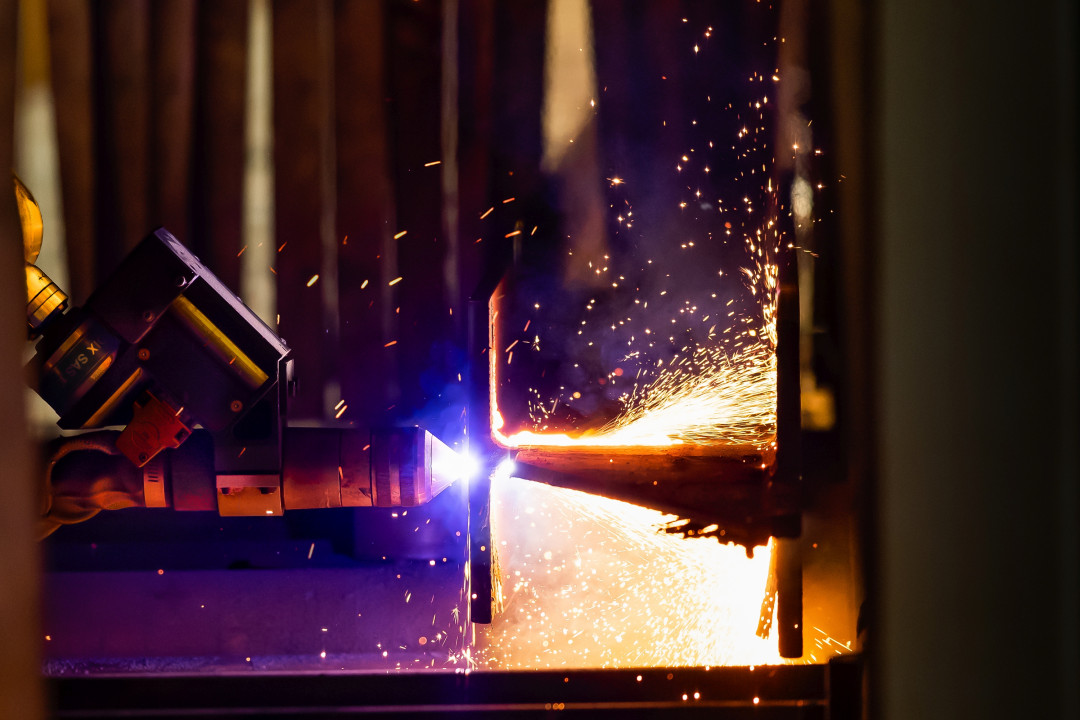

Es ist durchaus beeindruckend, einem Roboter bei der Arbeit zuzusehen: Er nähert sich einem Stahlprofil, das in einer kompakten Zelle eingespannt ist. Mit einem Plasmaschneidwerkzeug erzeugt der Roboter diverse Ausschnitte, in rechteckiger und runder Form sowie mit fasenförmigen Schnitten, auf allen vier Seiten des Trägers. Und am Ende wird das Werkstück auch noch – wenn gewünscht – individuell gekennzeichnet.

Dieser Prozess dauert nur ein paar Sekunden – und es wäre nicht weiter erstaunlich, wenn der nächste Träger auf die gleiche Weise bearbeitet würde. Tatsächlich aber kann – sofern es sich um eine Maschine von HGG handelt – das nächste Profil eine ganz andere Form haben und auf andere Weise bearbeitet werden.

Der Herzschlag der Maschine – synchronisiert mit dem Roboter

Die von der HGG Profiling Equipment BV in Wieringerwerf/NL entwickelten und produzierten Maschinen sind in der Lage, individuell konstruierte Metallbauteile mit hoher Geschwindigkeit und Präzision in Einzelanfertigung herzustellen. Für diese Aufgabe gibt es mehrere Maschinentypen, vom sehr kompakten RoboRail bis zum Spitzenmodell, der RPC 1200. Beide – und auch andere – sind für die Bearbeitung von 3D-Elementen wie Trägern, Rohren und Profilen mit einer Wandstärke bis 120 mm ausgelegt. Die meisten von ihnen verwenden einen Plasmaschneidkopf, und seit etwa 25 Jahren kommen in den Anlagen Stäubli Roboter zum Einsatz.

Warum hat sich HGG für einen Roboter von Stäubli entschieden? Robin Appel, Teamleiter F&E: „Der Einsatz von Robotern in unseren Maschinen erfordert ein sehr hohes Maß an Präzision – in jeder Achse und jedem einzelnen Schneidprozess. Wenn man Serienteile bearbeitet, kann man das sukzessive optimieren. Aber unsere Maschinen arbeiten in Losgröße Eins und müssen entsprechend agil und flexibel sein – und beim ersten Bearbeitungsgang direkt das perfekte Ergebnis

liefern. Für jeden komplexen Schneidvorgang bewegen wir mehrere überlagerte Achsen, um einen komplexen Schnitt durchzuführen, und müssen die Bewegungen des Roboters mit denen der anderen Achsen sehr genau synchronisieren. Geschieht das nicht, können die Toleranzen schnell überschritten werden.“

Um diese Synchronisierung zu gewährleisten, hatten die Ingenieure zunächst eine Idee: „Wenn wir einen Puls erzeugen, der ähnlich wie ein Herzschlag ist, und die externe Steuerung mit der Robotersteuerung in diesem Puls synchronisieren, erreichen wir eine konstant hohe Präzision.“ Doch diese Art der Synchronisation war umständlich und fehleranfällig. Deshalb brauchte HGG eine bessere Lösung.

Diese Lösung fanden die HGG-Konstrukteure mit der uniVAL drive-Schnittstelle von Stäubli: eine Plug-and-Play-Lösung für die Kommunikation zwischen den Robotern mit standardmäßigen Motion Controllern, die in diesem Fall genau die präzise Synchronisation ermöglicht, die HGG anstrebte.

So einfach wie möglich: die Maschine-Roboter-Kommunikation

Aus diesem Grund hat sich HGG schon vor Jahren für Stäubli Roboter entschieden, die nun in verschiedenen Maschinentypen zum Einsatz kommen. Robin Appel: „Wir verbinden die Achsen der Roboter mit den externen Achsen – die von B&R Motion Controllern gesteuert werden – über die uniVAL drive Schnittstelle. Wir verbinden die Steuerungen von Maschine und Roboter, starten uniVAL drive und sind dann in der Lage, über die Maschinensteuerung jede Achse des Roboters zu steuern. So können wir zehn Achsen – sechs Roboterachsen und vier externe – auf die gleiche Weise steuern und die Bewegungen synchronisieren.“

Jeder Bearbeitungsprozess beginnt mit der genauen Vermessung des Bauteils. Hier werden die Zielpositionen für den Schneidkopf definiert. Woher weiß der Roboter, wo er schneiden muss? Klaas Slagter, F&E-Software-Ingenieur und Roboterexperte: „Wir haben unsere eigene Vorbereitungssoftware namens ProCAM, die viele Formate lesen kann. Und die Steuerung ist in der Lage, schon das nächste Projekt zu berechnen, während sich das vorhergehende noch in der

Bearbeitung befindet – in weniger als einer Minute. Es gibt also keine Ausfallzeiten während des Berechnungsprozesses.“

Man könnte meinen, dass das Schneiden von z. B. einem Stahlbauteil für Gebäude keine Präzision im Submillimeterbereich erfordert. Doch das ist falsch, wie Robin Appel erklärt: „Die mehrdimensionale Präzision ist wirklich entscheidend: Wenn man keine rechtwinkligen Schnitte einbringt, ist der Abstand vom Schneidkopf zum Profil ein wichtiger Parameter. Wenn dieser Abstand nur minimal variiert, kann es sein, dass man Ausschuss produziert. Wir brauchen also eine sehr gute Punktwolke - und sehr präzise Roboter.“ Hier sind die sehr hohe Steifigkeit und die im eige-

nen Haus gefertigte Antriebstechnik der Stäubli Roboter eine Voraussetzung für die präzisen Schnittergebnisse, die die Anwender der HGG-Maschinen erzielen müssen.

Komplexe Bearbeitungsaufgaben mit zwei zusätzlichen Achsen

Während der kompakte RoboRail, der vor allem für das Schneiden von Rohren und kleineren Profilen entwickelt wurde, einen TX2-60L mit Plasmaschneidkopf verwendet, ist die RPC, mit einem größeren TX2-90 ausgestattet. Sie wird hauptsächlich zum Schneiden von großen Trägern und Vierkantrohren für Stahlkonstruktionen eingesetzt – und das weltweit, auch in den USA und Australien.

Diese Maschine verfügt über zusätzliche Achsen, den sogenannten Translator. Dabei handelt es sich im Grunde um einen auf die Seite gedrehten x/y-Tisch, der auf- und abwärts sowie vorwärts und rückwärts verfahren kann. An diesem Translator ist der Roboter befestigt und kann so praktisch jeden Punkt des Trägers oder Profils erreichen. Und da der Roboter auf der externen Achse sitzt, ergibt sich daraus ein sehr großer Arbeitsbereich, der höchste Anforderungen an die Präzision der TX2-Sechsachser stellt.

Höchste Präzision unter widrigen Bedingungen – und Kalibrierung vor Ort

Neben der Präzision und der Koordination aller Achsen gibt es eine weitere wichtige Eigenschaft, die die Roboter in den Zellen von HGG besitzen müssen. Klaas Slagter: „Bei jedem Schnitt entstehen Staub und Rauch. Der Feinstaub ist sehr hart, und er gelangt überall hin. Deshalb ist die Abdichtung aller beweglichen Achsen und Gelenke sehr wichtig.“ Der Roboter muss somit ein geschlossenes System sein – eine Anforderung, die Stäubli Roboter in ganz unterschiedlichen Branchen mit Bravour erfüllen.

Die hohe Robotik-Kompetenz von HGG wird auch beim Thema Kalibrierung deutlich. Robin Appel: „Wir kalibrieren die Roboter selbst – auch im Feld –, weil wir eine eigene Software haben, um die Parameter vor Ort zu ermitteln. Und mit uniVAL drive können wir auch die anderen Achsen in die Kalibrierung einbeziehen.“

(Quelle: Stäubli TEC-Systems GmbH Robotics)

Schlagworte

AutomationPlasmaschneidenRoboterRohrbearbeitungRohreStahl