Schwingfestigkeit hybrid gefügter Materialverbindungen: hohes Leichtbaupotenzial

Zunehmend schärfere gesetzliche Emissionsgrenzwerte drängen die Automobilindustrie zu innovativen Leichtbaulösungen. In diesem Kontext gewinnt die Schwingfestigkeit von gefügten Feinblechverbindungen, insbesondere an Multimaterialverbindungen, an Bedeutung. Im Rahmen des von der EU geförderten Forschungsprojektes „ALLIANCE“ hat der Automobilhersteller Opel Automobile GmbH zusammen mit dem Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF und dem Fachgebiet SAM der Technischen Universität Darmstadt innovative numerische Methoden auf Basis von Schwingfestigkeitsversuchen von Scherzug- und Schälzugproben zur Lebensdauerabschätzung für Multi-Material-Fügetechniken entwickelt. Die Validierung der Methode erfolgte durch die Wissenschaftlerinnen und Wissenschaftler des Fraunhofer LBF mit Schwingfestigkeitsversuche an bauteilähnlichen Tellerproben mit der Materialpaarung Stahl-Aluminium.

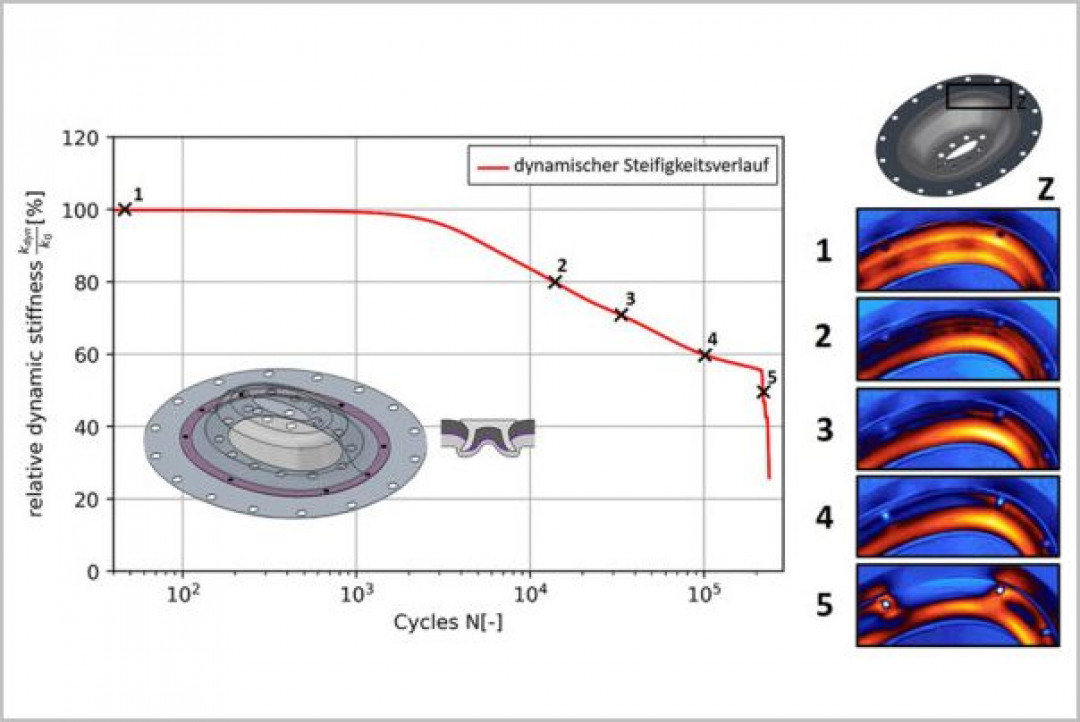

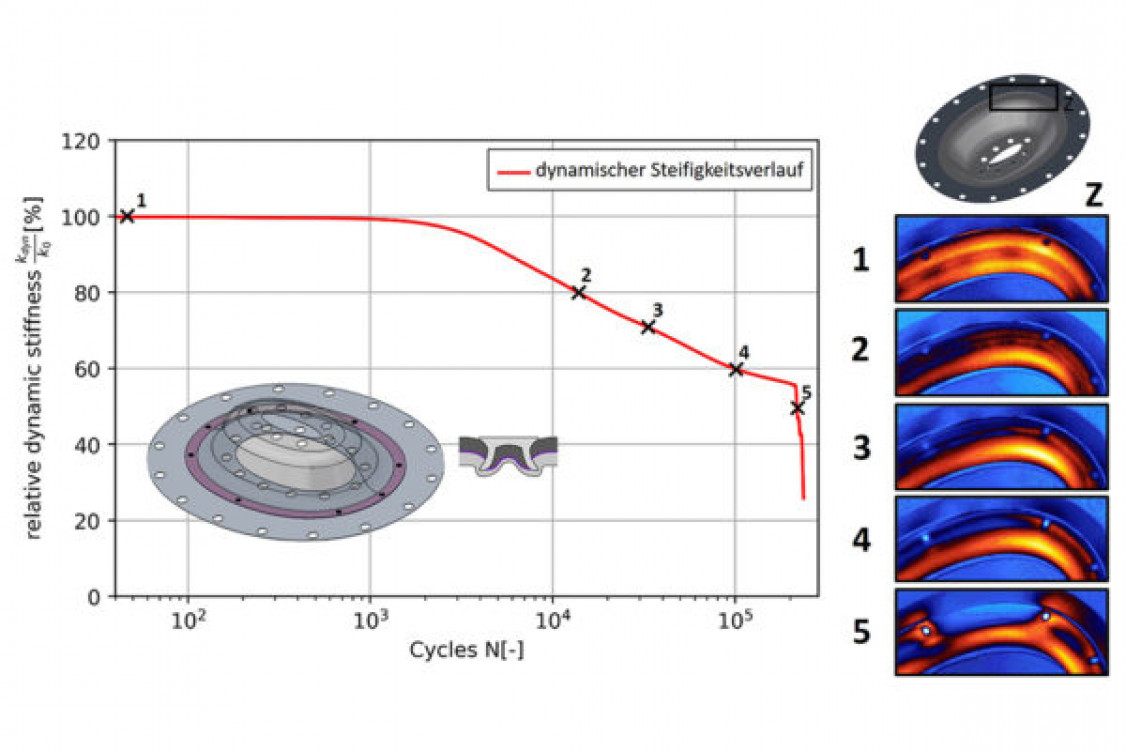

Der Einsatz bauteilähnlicher Tellerproben liefert praxisnahe Erkenntnisse über die Schwingfestigkeitseigenschaften von Strukturbauteilen, die sich in dieser Art nicht an den üblichen einfach überlappenden Standardproben ermitteln lassen. Die Schwingfestigkeitsversuche dienen als Grundlage zur Validierung von numerischen Methoden zur Lebensdauerabschätzung und ermöglichen Einblicke in real auftretende Schädigungsmechanismen. Erste Einblicke in die komplexe Welt der Schwingfestigkeit von hybrid gefügten Strukturbauteilen bieten nun die Versuchsergebnisse aus dem Fraunhofer LBF. „Das Potenzial dieses Fügeverfahrens, insbesondere für zukünftige Leichtbaukonzepte der Automobilindustrie, ist vielversprechend. Um es voll ausschöpfen zu können und für eine industrielle Anwendung zu nutzen, ist es jedoch zwingend erforderlich, Fertigungsprozesse weiter zu optimieren“, betont Dr. Jörg Baumgartner, der das Forschungsprojekt am Fraunhofer LBF betreut.

Schwingfestigkeitseigenschaften möglichst praxisnah untersucht

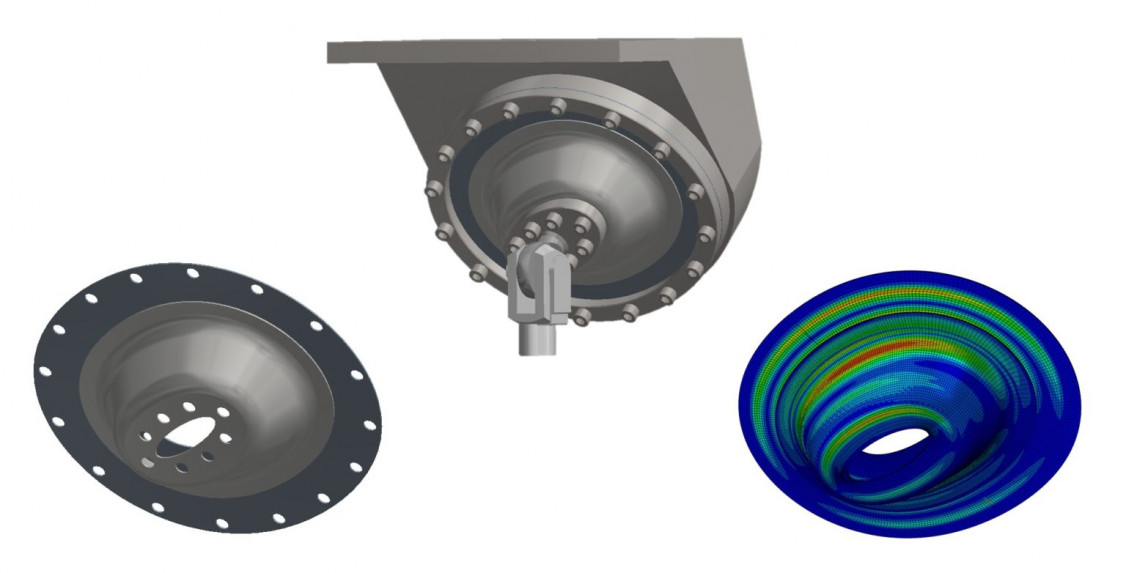

Bei der Tellerprobe wird ein tiefgezogener Napf im Bereich des umgeformten Flansches mit einer fest eingespannten ebenen Grundplatte verbunden. Der große Vorteil: Sowohl Kräfte als auch Momente lassen sich im Versuchsaufbau in beliebiger Richtung in den Napf einleiten und so ein definierter Beanspruchungszustand als Kombination aus Scherzug und Schälzug einstellen. Somit ermöglicht diese Probenform, die Schwingfestigkeitseigenschaften struktureller Bauteile möglichst praxisnah und dennoch im Labormaßstab untersuchen zu können.

Um das Leichtbaupotenzial von Strukturbauteilen in Multi-Materialbauweise zu ermitteln, führten die Darmstädter Forschenden Schwingfestigkeitsversuche an geklebten, genieteten und hybrid gefügten Tellerproben durch. Dabei zeigten die geklebten Tellerproben deutlich höhere zyklische Beanspruchbarkeiten gegenüber den genieteten Tellerproben. Ähnliches war bei den Versuchsergebnissen der Scherzugproben zu sehen. Die hybriden Tellerproben zeigen jedoch, anders als bei den Scherzugproben, geringere zyklische Beanspruchbarkeiten gegenüber den geklebten Tellerproben.

„Einen der möglichen Gründe für dieses Verhalten vermuten wir in dem noch nicht optimierten hybriden Fertigungsprozess, wodurch eine unsachgemäße Verklebung beider Fügepartner resultiert. Dies lässt sich ebenfalls im Vergleich zwischen den untersuchten unterschiedlichen Chargen der hybriden Tellerproben erkennen“, erklärt Baumgartner. Als hilfreicher Ansatz zeigte sich eine zusätzliche Fixierung der Bleche beim Setzen der Niete. Hierdurch konnte das Aufklaffen der beiden Bleche während des Fügeprozesses reduziert und somit eine Erhöhung der Fügequalität und Steigerung der Schwingfestigkeit erzielt werden.

Die vielversprechenden Ergebnisse des Alliance-Projektes betont auch Dr.-Ing. Boris Künkler, Manager CAE Methods, Expertise and Support (CMES) Opel/Vauxhall, Opel Automobile GmbH, Rüsselsheim: „Eines der Ziele im Projekt ALLIANCE war die Entwicklung einer anwendungsorientierten Simulationsmethode zur zuverlässigen Betriebsfestigkeitsbewertung geklebter und stanzgenieteter Blechverbindungen. Dabei waren die Testergebnisse der am Fraunhofer LBF entwickelten und geprüften Tellerproben zur Validierung der Methode bei kombinierten Belastungszuständen extrem hilfreich.“

Förderer und Partner

Zum Konsortium ALLIANCE (Affordable Lightweight Automobiles Alliance) haben sich die Automobilhersteller Daimler, Volkswagen, Fiat-Chrysler Forschungszentrum, Volvo, Opel und Toyota, die vier Zulieferer Thyssenkrupp, Novelis, Batz und Benteler sowie die Wissenschaftspartner Swerea, Inspire, Fraunhofer LBF, RWTH-IKA, KIT-IPEK, Universität Florenz, Bax & Company und Ricardo zusammengeschlossen. Die Initiative ALLIANCE wird von EUCAR und EARPA unterstützt. Sie wird gefördert durch European Union Horizon 2020.

(Quelle: Presseinformation des Fraunhofer Instituts für Betriebsfestigkeit und Systemzuverlässigkeit LBF)

Schlagworte

AluminiumAutomobilindustrieFügetechnikKlebtechnikLeichtbauNietenSchwingfestigkeitStahl