Vakuum optimiert das Kupferschweißen mit Infrarotlasern

Kupfer hat sich aufgrund seiner Materialeigenschaften in vielen Branchen etabliert. So ist es zum Beispiel grundlegender Bestandteil von Batterien, Elektromotoren und Hochleistungselektronik in Elektroautos. Insbesondere durch die zunehmende Produktion von Elektrofahrzeugen gilt es daher, auch die Fertigungstechnologien zu optimieren. Dazu zählt das Schweißen, um Kupferbauteile zu verbinden. Dabei setzen inzwischen viele Unternehmen auf das Laserschweißen mit grünen oder blauen Wellenlängen. Was in der Materialbearbeitung Vorteile bringt, bringt den Unternehmen selbst aber vor allem auch hohe Investitionskosten für teure Laser. Dabei gibt es inzwischen Alternativen, die hohe Qualität mit gesteigerter Produktivität verbinden – und das zu deutlich geringeren Kosten.

Bisher gab es beim Kupferschweißen mit Infrarotlasern verschiedene Herausforderungen, zum Beispiel hinsichtlich Reproduzierbarkeit mit gleichbleibender Qualität sowie vermehrter Poren- und Spritzerbildung. Insbesondere durch die hohen Reflektionseigenschaften von Kupfer bei der Bearbeitung mit Infrarot (IR) stellt die Wärmeentwicklung ein Problem dar. Beim klassischen IR-Laserschweißen gehen somit – sowie durch die hohe Wärmeleitfähigkeit von Kupfer – enorme Energiemengen verloren. Daher suchten viele Unternehmen in den letzten Jahren nach alternativen Verfahren – und stellen grüne und blaue Laser als die neue Lösung für das Kupferschweißen in den Fokus.

Technische Vorteile vs. hohe Kosten

Recherchiert man die verschiedenen Verfahrensweisen und Wellenlängen, spricht kaum etwas gegen die Verwendung grüner und blauer Laser für das Schweißen von Kupfer. So bieten sie zum Beispiel den Vorteil, dass grünes und blaues Laserlicht von Kupfer besser absorbiert wird, wodurch die Schmelztemperatur schneller erreicht wird, der Schweißprozess früher beginnt und somit weniger Laserleistung erforderlich ist. Auch die Spritzerbildung wird im Gegensatz zum klassischen Infrarot-Laserschweißen reduziert. Der größte Nachteil an dem Schweißverfahren mit diesen Laserstrahlquellen: die Kosten. Laser mit grüner oder auch blauer Wellenlänge sind im Vergleich zu IR-Lasern wesentlich kostenintensiver. Eine optimale Vorgehensweise müsste dementsprechend die genannten technischen Vorteile bieten, aber zu den Kosten für Infrarotlaser verfügbar sein. Des Weiteren sind die Quellen mit sichtbarem Licht nur bis Strahlleistungen von 2 kW in ausreichender Strahlqualität für das Tiefschweißen verfügbar.

Laserschweißen im Vakuum macht’s möglich

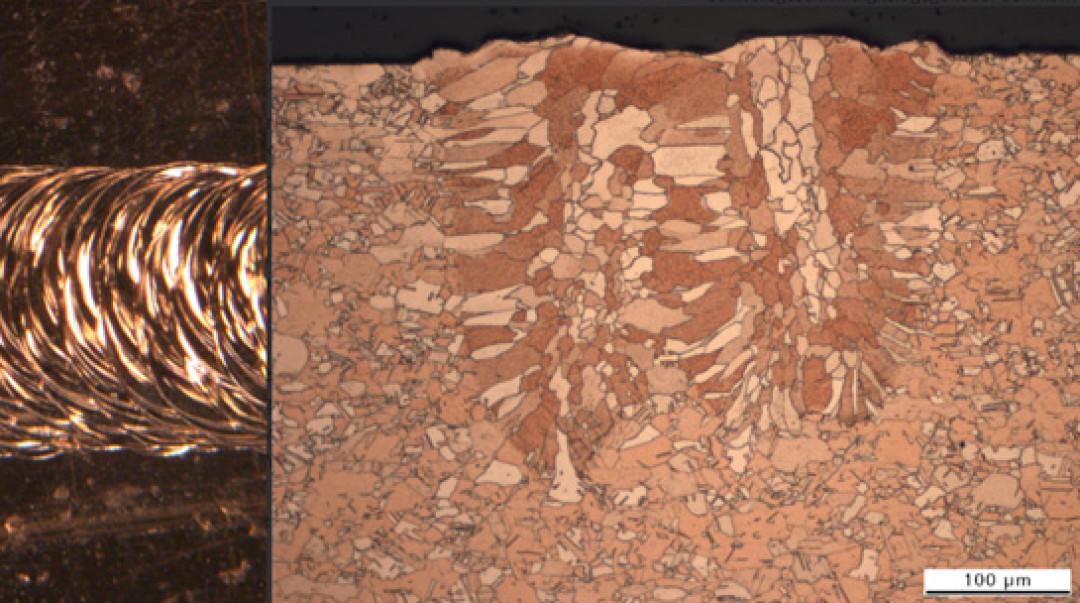

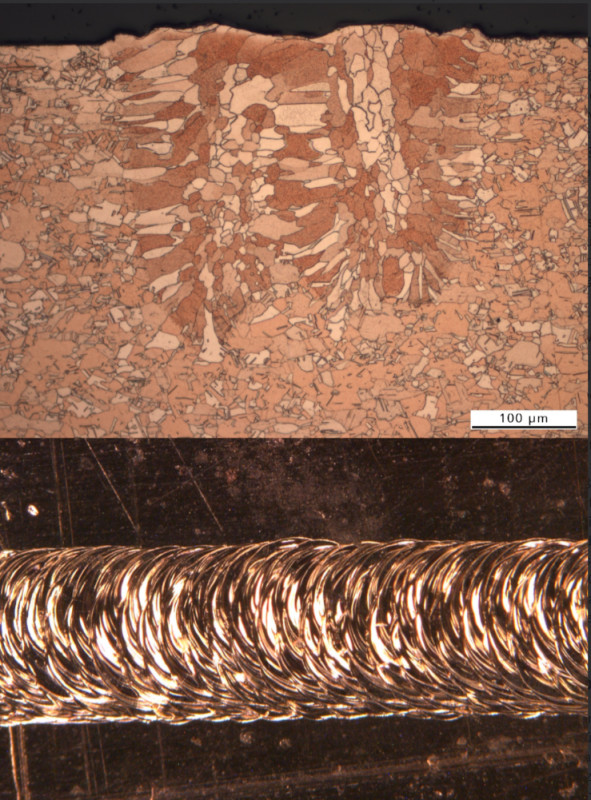

Dass es dafür bereits Lösungen auf dem Markt gibt, zeigt das Laserschweißen im Vakuum (LaVa-Schweißen). Bei diesem Schweißverfahren kommt ein Infrarotlaser zum Einsatz, aber wie der Name schon sagt, arbeitet dieses Verfahren im Vakuum. Durch die besonderen Umgebungseigenschaften beim LaVa-Schweißen mit Infrarot-Laserquellen ist es nicht mehr nötig, Laser mit Wellenlängen aus dem sichtbaren Bereich – blau und grün – für das Kupferschweißen zu verwenden. Umgebungsdruck und Verdampfungstemperatur werden reduziert, dadurch der Schweißprozess stabilisiert sowie Spritzer, Risse und Porenbildung vermieden. Während beim klassischen Kupferschweißen mit Infrarotlasern hohe Laserleistungen zum Tiefschweißen benötigt werden, können beim LaVa-Schweißen durch die Steigerung des Prozesswirkungsgrades sogar Einschweißtiefen > 1 mm pro 1000 W realisiert werden.

So lassen sich zum Beispiel Kupferbleche mit einer Dicke von 6 mm mit einer Leistung von ca. 6 kW mit freier Wurzelformung und porenfrei verschweißen. Dabei ist die Schweißnahtschuppung sehr fein und außerdem frei von Auswürfen und anhaftenden Spritzern. Neben all den qualitativen Merkmalen spielt bei dieser Verfahrensweise insbesondere auch die Reduktion des Energiebedarfs eine entscheidende Rolle. Neben der Kostensenkung und der gesteigerten Qualität ist dies ein weiterer wichtiger Pluspunkt für das LaVa-Schweißen – und kann langfristig einen Wettbewerbsvorteil sichern.

(Quelle: Presseinformation der LaVa-X GmbH)

Schlagworte

FügetechnikKupferLaserschweißenSchweißenSchweißtechnikVakuum