Zerstörungsfreie Prozessüberwachung beim Ultraschallschweißen

Zum Verbinden von Kunststoffbauteilen werden zur Bewältigung hoher Stückzahlen meist Serienschweißverfahren wie das Ultraschallschweißen eingesetzt. Obwohl das Ultraschallschweißen sehr verbreitet ist, können dennoch Qualitätsschwankungen auftreten, die nicht mittels üblicher Überwachungsparameter der Schweißmaschine erkannt werden können. Ziel eines abgeschlossenen Forschungsprojekts am Kunststoff-Zentrum SKZ war es daher, die Grenzen und Potenziale einer Inline-Qualitätskontrolle beim Ultraschallschweißen mittels Thermografie zu untersuchen. Im Rahmen dieses Projekts wurde eine Qualitätssicherungsmöglichkeit geschaffen, mit der die Lücke nicht detektierbarer Fehlerquellen durch die Maschinenüberwachung mit Hilfe der Thermografie geschlossen werden konnte. Dies stellt einen weiteren Schritt in Richtung einer 100-prozentigen-Kontrolle durch zerstörungsfreie Prüfung dar.

Beim Ultraschallschweißen entsteht die Wärme durch Dissipation (innere molekulare Reibung) und Grenzflächenreibung der Fügeflächen. Das Prinzip des Aufschmelzens beruht darauf, Energie in Form einer mechanischen Schwingung in das zu schweißende Bauteil einzuleiten und den Kunststoff in der vorgesehenen Schweißnahtgeometrie aufzuschmelzen. Im theoretischen Idealfall wird die gesamte Energie ohne Verluste in die Fügezone zum Schweißen eingebracht. Aus ästhetischen Gründen ist bei Serienprodukten die Schweißnaht durch das Bauteildesign häufig nicht sichtbar und kann daher thermografisch nicht direkt erfasst werden.

„Als neuartigen wissenschaftlichen Ansatz zur zerstörungsfreien Prozessüberwachung wurde daher die oberflächennahe Absorption der Schallenergie durch das Dämpfungsverhalten der Kunststoffe und der damit erhöhte Energiebedarf beim Schweißen bewertet. Wir haben also nicht die Erwärmung der Schweißnaht selbst oder die Wärmeleitung der Schweißnaht an die Oberfläche betrachtet, sondern die Erwärmung der Bauteiloberfläche durch Schallabsorption“, erklärt Christopher Pommer, wissenschaftlicher Mitarbeiter am SKZ. Die Temperaturverteilung sollte dabei einen Hinweis auf die Energieeinbringung in das Bauteil während des Schweißprozesses wiedergeben. „Hierbei war weniger die Bestimmung einer Absoluttemperatur relevant, sondern vielmehr die Änderung der Bauteiltemperatur im Vergleich zu einer Referenzschweißung“, so Pommer.

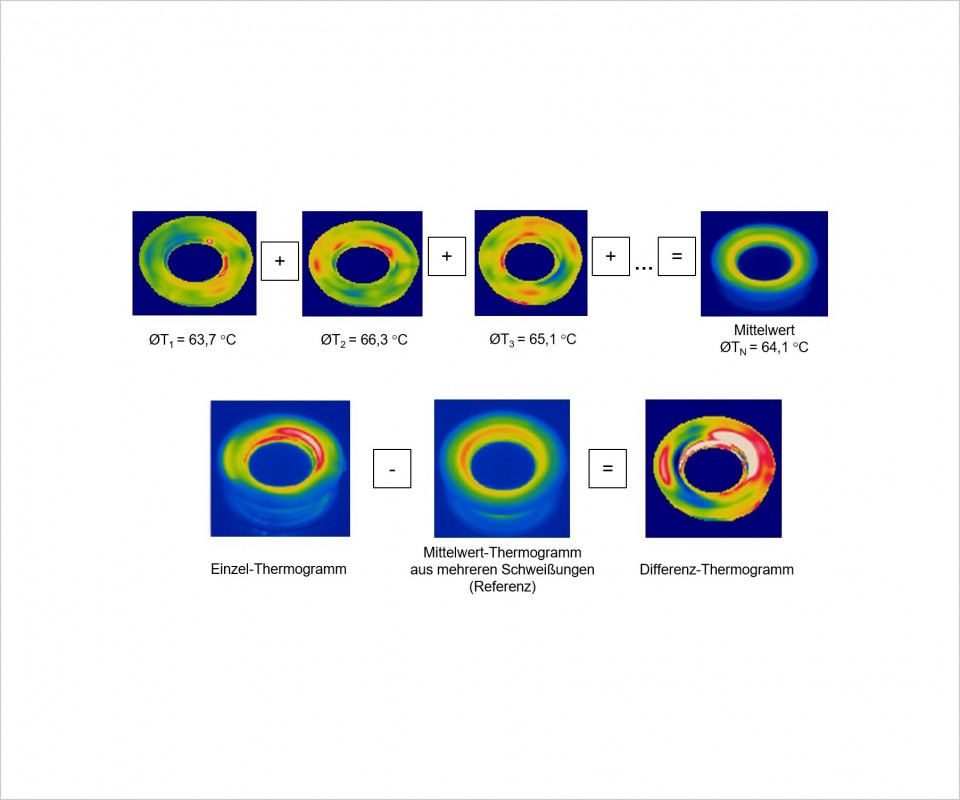

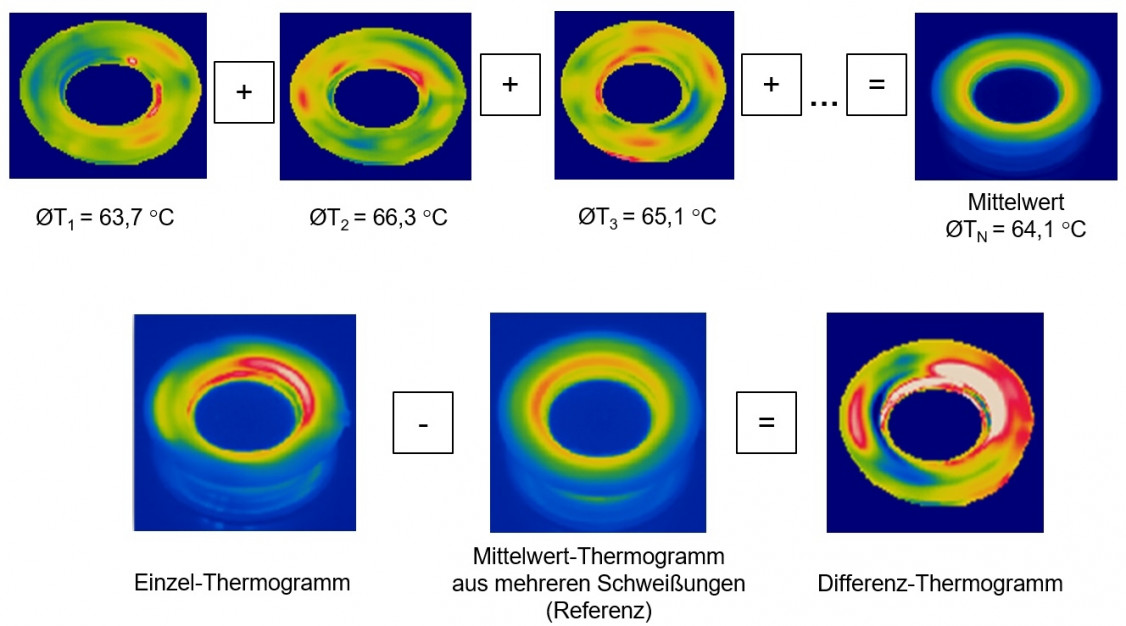

Üblicherweise werden zur Erfassung eines Thermogramms sogenannte Histogramme erstellt, mit deren Hilfe zahlenmäßig erfasst werden kann, wie häufig eine Temperatur in einem Thermogramm vorhanden ist. Um effizient eine Vielzahl an Schweißungen thermografisch auswerten zu können, wurde am SKZ eine Auswertungssoftware weiterentwickelt. Mit dieser Software können schnell rechnerische und visuelle Mittelwerte aus mehreren Schweißungen erzeugt werden. Diese Software ermöglicht neben der klassischen Temperaturmessung und -aufzeichnung zudem die Erstellung von so genannten Differenzbildern.

Anhand von Temperaturunterschieden einzelner Pixel können visuelle Unterschiede nachvollziehbar dargestellt und messtechnisch erfasst werden. Hierdurch kann beispielsweise eine schnelle Gegenüberstellung von verschiedenen Schweißungen zu einer Referenz (z. B. Mittelwert eines Prozesses) erfolgen. Eine solche Auswertungsmethode war Grundvoraussetzung, um schnell eine Vielzahl an Schweißungen betrachten zu können, wie es für den Ultraschallschweißprozess bei Schweißzeiten von unter einer Sekunde erforderlich ist.

Im Rahmen des Projekts konnten viele Einflüsse auf den Schweißprozess und auf die resultierende Oberflächentemperatur ermittelt werden. Die Ergebnisse ließen Zusammenhänge zwischen der Oberflächentemperatur von Bauteilen und der Schweißnahtqualität erkennen. Diese waren wiederum stark abhängig von den Prozessparametern, den Materialien und der Schweißnahtgeometrie.

Mittels der im Projekt entwickelten Auswertungsmethode von Thermogrammen konnten vergleichbare Aussagen bezüglich des Schweißprozesses getroffen werden, wie mit den Maschinenüberwachungsparametern Schweißenergie und -zeit. Somit ist eine Bewertung des Schweißprozesses mittels Thermografie möglich und prinzipiell aussagefähig. Ein großer Vorteil der Thermografie liegt in der bildhaften Darstellung und der Vielzahl an unterschiedlichen Auswertungsmöglichkeiten. So konnten insbesondere Prozesseinflüsse visuell bewertet und Unregelmäßigkeiten am Bauteil lokal zugeordnet werden.

Im Zuge des Projekts konnten noch nicht alle Abhängigkeiten und Einflüsse des Ultraschallschweißprozesses auf die thermografische Erfassung endgültig untersucht bzw. erklärt werden. Dennoch steht dank dieser Erkenntnisse bereits jetzt, im April 2020, eine weitere Möglichkeit zur Fehleranalyse des Ultraschallschweißprozesses zur Verfügung und ermöglicht neue Ansätze für die Forschung und industrielle Anwendungen.

(Quelle: Presseinformation des Kunststoffzentrums SKZ)

Schlagworte

Fügen von KunststoffenSchweißnahtgeometrieUltraschallschweißenZerstörungsfreie Prüfung