Mobilitäts- und Energiewende mit dem Elektronenstrahl

Die Mobilitäts- und Energiewende hat in den letzten Jahren rasant an Fahrt aufgenommen. Bessere Batterien mit moderner Antriebstechnik und komplexen Batteriemanagements sorgen für immer größere Reichweiten. Photovoltaikanlagen mit Batterieladetechnik und elektronische Energiezähler in der Haustechnik sorgen für immer bessere CO2-Neutralität. Dies führt in vielen Branchen bis heute zu einem steigenden Bedarf an Messwiderständen, sogenannten Shunts. Shunts sorgen innerhalb des Batteriemanagements für eine exakte Strommessung, um den Energiefluss aus den Hochvoltbatterien so zu koordinieren, dass der Wirkungsgrad des Antriebssystems eines Elektrofahrzeugs möglichst optimal genutzt werden kann.

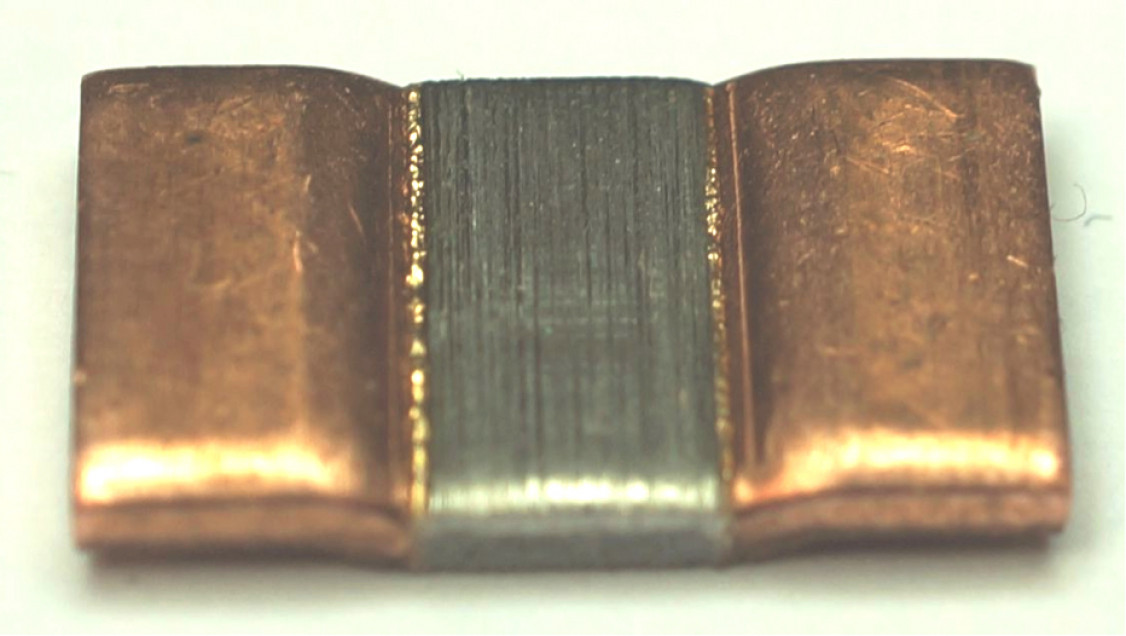

Shunts müssen sehr große Ströme verarbeiten und dabei Widerstandswerte in engen Toleranzen präzise einhalten. Shunts bestehen aus einer bestimmten Legierung, welche sowohl den erforderlichen spezifischen Widerstand als auch eine geringe Temperaturabhängigkeit hat. Für einen definierten elektrischen Anschluss werden dann an das eigentliche Widerstandsmaterial Kupferstreifen angeschweißt, die die Anschlüsse bilden – hier kann der Elektronenstrahl seine Stärken maximal ausspielen!

Der Unterschied: Elektronen versus Photonen und der Tiefschweißeffekt

Beim Elektronenstrahlschweißen werden Elektronen mit nahezu Lichtgeschwindigkeit auf eine sehr kleine Fläche eines metallischen Werk-stücks fokussiert. Dabei wird lokal so viel Wärmeenergie erzeugt, dass das Material schmilzt und verdampft. Die dadurch entstehende Dampfkapillare ermöglicht es dem Elektronenstrahl, in die Tiefe des Metalls einzudringen. Diesen sogenannten Tiefschweißeffekt entdeckte in den 1950-er Jahren der Physiker Dr. Karl-Heinz Steigerwald, der Erfinder der maschinellen Elektronenstrahlbearbeitung.

Die massebehafteten Elektronen haben die Eigenschaft, über 90 Prozent ihrer Energie im Material in Wärmeenergie umzuwandeln, anders als beim Laser, wo, in Abhängigkeit von Material und Oberflächenqualität, ein großer Teil der Photonen, an der Oberfläche reflektiert werden.

Der im Vakuum ausgeführte Elektronenstrahlschweißprozess verhindert eine Oxidation und andere Reaktionen mit Atmosphärengasen, womit der Einsatz von Schutzgas entfällt.

Mit dem Elektronenstrahl ist es möglich ohne weitere Zusatzwerkstoffe gleichartige Metalle sowie auch zwei unterschiedliche Metalle hochfest miteinander zu verschweißen.

Der Elektronenstrahl kann durch elektromagnetische Spulen schnell manipuliert werden. Das ermöglicht ein Arbeiten mit unterschiedlichen Arbeitsabständen, Ablenkfiguren, das Schweißen unter einem Winkel oder auch das Schweißen an mehreren Stellen gleichzeitig mit Hilfe einer super schnellen Strahlablenkung.

Die Steigerwald Strahltechnik GmbH (SST) aus Maisach bei München entwickelte das Verfahren der „super schnellen Strahlablenkung“ und bringt es als „EBOJump-Verfahren“ in seinen Elektronenstrahlmaschinen zur Anwendung.

Die Shunt- bzw. Tri-Metallbandfertigung

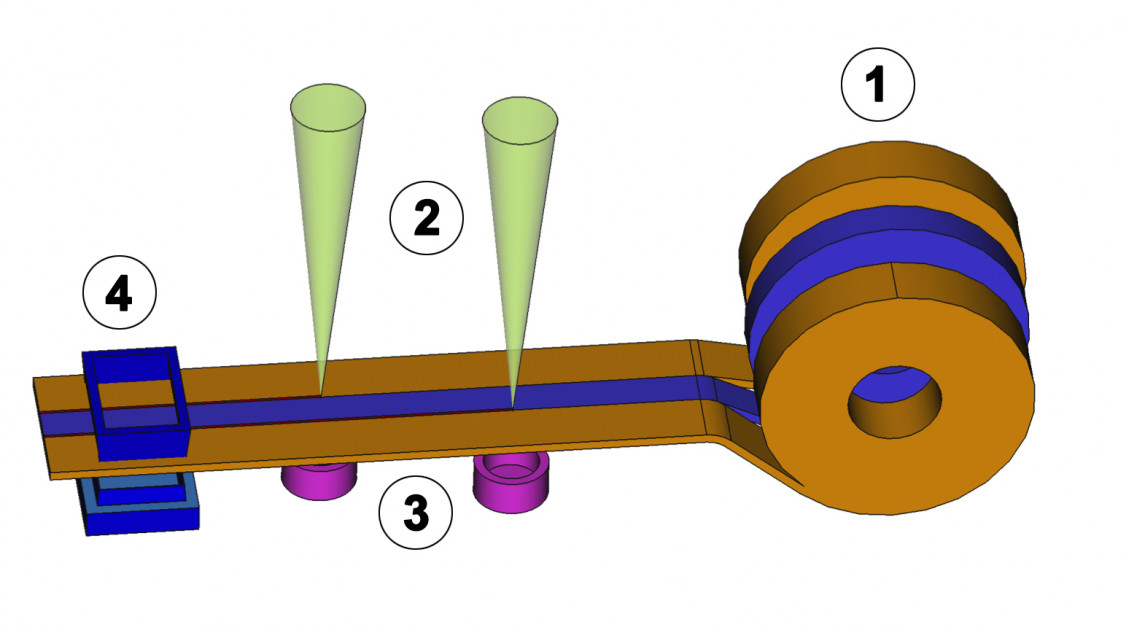

Shunts werden aus Tri-Metallbänder gefertigt, die zuvor mit dem Elektronenstrahl verschweißt wurden. Dabei werden zwei Kupferbänder (braun) und das Widerstandsband (blau) von Rollen (1) der Elektronenstrahlschweißanlage kontinuierlich zugeführt und verschweißt (2). Als zusätzliche Qualitätssicherung werden die auf der Unterseite des Bandes austretenden Elektronen gemessen (3). Die Shunts werden dann in einem separaten Prozess (4) aus dem verschweißten Tri-Metallband gestanzt und verformt.

Der Spezialist: 25 km am laufenden Band

Die eindeutigen Spezialisten für das Schweißen von Bänder sind die Elektronenstrahl-Schweißanlagen der Baureihe EBOCONT von Steigerwald Strahltechnik. Sie ermöglichen ein kontinuierliches Verschweißen der Materialien im Vakuum. Die einzelnen Bänder werden von Coils abgewickelt und gerichtet. Anschließend durchlaufen sie spezielle von Steigerwald Strahltechnik entwickelte Vakuumschleusensysteme, die das problemlose Führen der Bänder von Atmosphäre ins Vakuum und wieder zurück an Atmosphäre ermöglichen. Diese Schleusen stellen ein stabiles Vakuum in der Schweißkammer sicher und gewährleisten so einen höchst reproduzierbaren und kontinuierlichen Schweißprozess. Das fertig verschweißte Metallband wird dann nach dem Schweißprozess wieder auf einen Coil aufgewickelt. Neben unterschiedlichen Stahlmetallen verschweißen die EBOCONT-Anlagen ebenso perfekt Kupfer und Kupferlegierungen, mit gleichen oder unterschiedlichen Stärken, zusammen. Bei Schweißge-schwindigkeiten bis zu 20 Metern in der Minute können so kontinuierliche Schweißungen von ca. 25 km am Tag realisiert werden.

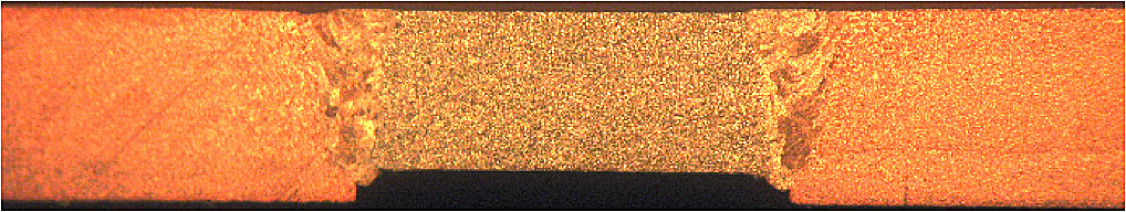

Ein genauer Blick auf die Schweißnaht

Die Materialien für Shunts werden in erster Linie nach den elektrischen und thermischen Parametern ausgewählt, eine gute Schweißeignung des Materials steht an zweiter Stelle.

EBOCONT-Anlagen von SST bieten ein extrem breites Spektrum und eine hohe Flexibilität für die Schweißparameterentwicklung umso den kundenspezifischen Forderungen an die Schweißnahtgeometrie gerecht zu werden.

Neben den elektrischen Anforderungen sind besonders die mechanischen Eigenschaften an die Schweißnaht hoch. Im Fokus steht hier die hohe mechanische Beanspruchung der Schweißnaht bei dem Stanz- und Biegeprozess. Ein Aufbrechen der Schweißnaht beim Stanzvorgang kann hohen Schaden am Stanzwerkzeug verursachen.

Sind die mechanischen Eigenschaften der beiden Nähte für den Stanzprozess gegeben so ist auch von einer vollflächigen Verbindung der Bänder auszugehen und somit mit guten elektrischen Eigenschaften.

Zu beachten sind auch Vorgaben zur Ausprägung der Nahtwurzel. Gründe für solche Anforderungen sind z.B. Kontaktierungen der Pins für eine 4-Leiter-Widerstandsmessung. Sollen die Bauteile anschließend mit einem Gehäuse versehen werden, ist eine korrekte Passform zum Vergießen einzuhalten, mit meist sehr engen Toleranzen.

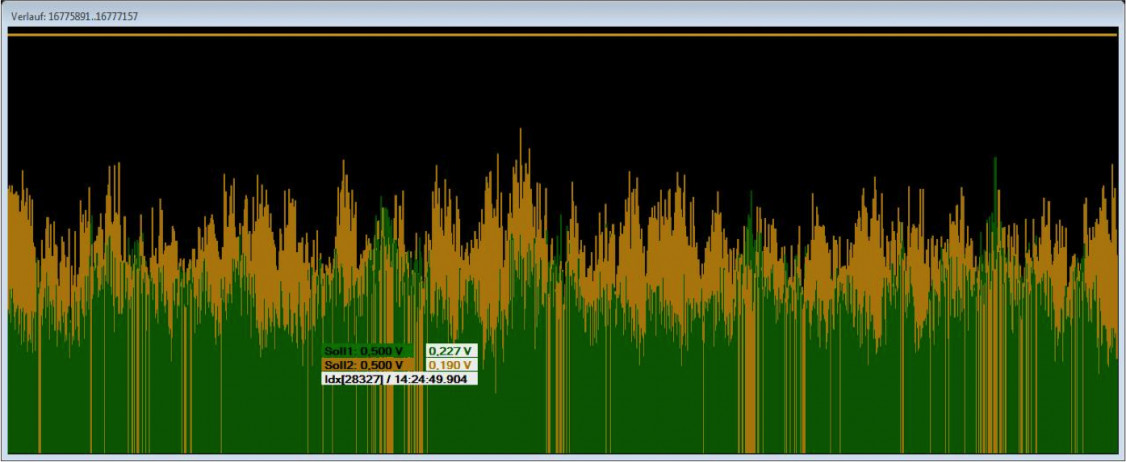

Alles unter Kontrolle

Da der Elektronenstrahl ein vollautomatisiertes Schweißwerkzeug ist, sind alle Parameter elektronisch kontrollierbar. Sämtliche Parameter können aufgezeichnet und die vorgegebenen Grenzen überwacht werden. Zusätzlich können weitere Größen wie beispielswei-se Durchtrittstrom, Bandposition, oder Ober- und Unterraupe dokumentiert werden.

Ausblick

Die Herstellung von hochpräzisen Shunts in großen Stückzahlen stellt hohe Ansprüche an die Fügetechnik. Die hohe Schweißgeschwindigkeit und der Einsatz von Kupferlegierungen sowie die Einhaltung enger Toleranzen über viele km machen das Elektronenstrahlschweißen mit einer EBOCONT von SST zu dem einzigen wirtschaftlichen Schweißverfahren für die Shunt-Herstellung.

Weitere Informationen finden Sie auf: www.sst-ebeam.com

Schlagworte

E-MobilitätElektroenstrahlschweißenElektronenstrahlEnergiewendeFügetechnikKupferKupferlegierungenSchweißtechnikStahlStahllegierungen