Qualitätssprung in der Batteriezellproduktion

Angesichts der aktuell vermehrten Rückrufe von Fahrzeugen und Batteriesystemen im Bereich der Elektromobilität setzen deutsche Maschinenbauer auf das Thema Qualität, um dem Markt neue Impulse zu geben. Es gilt, besonders gute Schnittkanten bei der Elektrodenerstellung für Batteriezellen zu erreichen und eine hervorragende Qualität „made in Germany“ der internationalen Konkurrenz entgegenzusetzen.

Leider entsprechen die derzeit in den Zellfabriken angewendeten Fertigungsmethoden und Standards für Lithium-Ionen-Batteriefolien noch nicht denen der Automobilindustrie. Von der Steigerung der Qualität hängen aber Güte und Lebensdauer der Zellen ab. Diese zu erreichen, liegt also im Interesse der Autobauer, so dass Rückrufaktionen von E-Autos bald der Vergangenheit angehören. Die moderne Lasertechnologie mit ihren hochinnovativen Scannern macht dies möglich. Gemeinsam mit ambitionierten Maschinenbauern werden die dringend benötigten Qualitätsstandards für den Automotive-Bereich derzeit geschaffen. Sie helfen, das notwendige schnelle Hochlaufen der Zellfabriken zu gewährleisten.

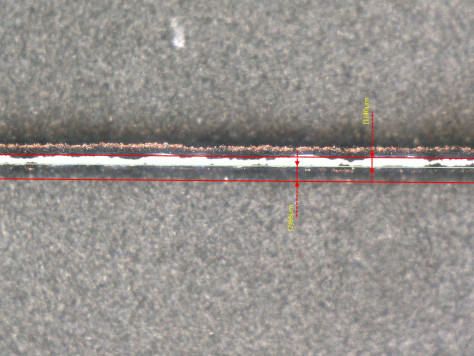

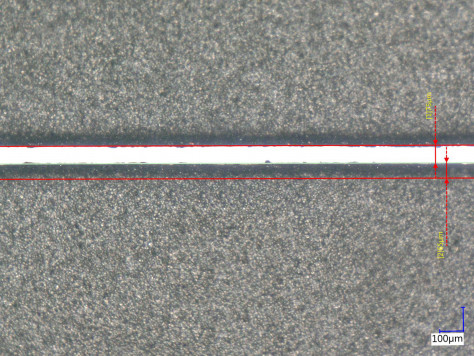

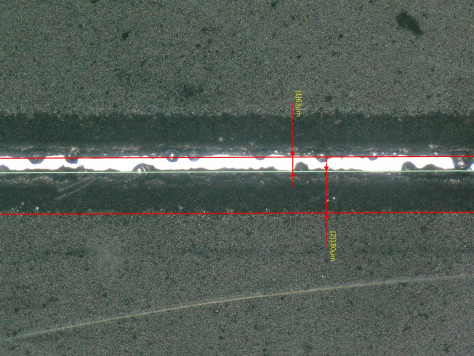

Optimaler Laserschnitt an Elektrodenfolien

Derzeit kommen bei der Herstellung der Lithium-Ionen-Batterien in der Elektromobilität drei Zellformate zum Einsatz: Die Pouch-, die zylindrische sowie die prismatische Zelle. Unabhängig vom Zelltyp, besteht die kleinste Einheit jeder Lithium-Ionen-Zelle aus zwei beschichteten Folien, den Elektroden. Zum einen eine Kupferfolie für die Anode und zum anderen eine beschichtete Aluminiumfolie für die Kathode. Bei der Elektrodenfertigung werden diese Trägerfolien auf großen, sogenannten Mutterrollen mit Elektrodenmaterial beschichtet. Und anschließend auf Tochterrollen separiert, um die gewünschten Formate der Zellen zu bekommen. Als nächster Schritt werden die Tochterrollen am Rand beschnitten bzw. die einzelnen Elektrodenblätter ausgeschnitten. Dabei bringen moderne Laser-Systeme deutliche Vorteile. So lässt sich mit einer Laser-Ablenkeinheit ein qualitativ hochwertiger Schnitt an der Beschichtung gut durchführen und auch die jeweiligen Elektrodenfolien durch Konturschneiden schnell und präzise generieren. Florian Thalhofer, Entwicklungsingenieur bei Sonplas: „Wir konzentrieren uns momentan besonders auf die Pouch-Zellen, da damit die höchste Energiedichte in E-Autos erreicht werden kann.“

Auf Schnelligkeit, Sauberkeit und Flexibilität kommt es an

Um die Produktivität zu erhöhen, wird üblicherweise das Schneiden der Batteriefolien und die Generierung der Einzelelektroden von z. B. Pouch-Zellen bei laufender Tochterrolle durchgeführt. Dabei gibt es enorme technische Probleme zu lösen. Florian Thalhofer, kennt die Schwierigkeiten nur zu gut: „Die eigentliche Problematik liegt in der Kombination, der verschiedenen Herausforderungen. Wir haben eine sehr hohe Schnittgeschwindigkeit bis über 1 Meter pro Sekunde. Es darf zu keiner Verschmutzung der Elektroden kommen. Insbesondere nicht mit Partikeln, die größer als 10 µm sind, da sonst die Separator-Folie leicht durchstoßen werden kann und zudem braucht es ein System, mit dem wir unterschiedliche Geometrien ohne Anlagenumbau bearbeiten können, wie z. B. die größten marktüblichen Elektroden im Scanfeld von 700 x 700 Millimeter.“ Ein hochkomplexer Vorgang, der höchste Präzision bei größter Schnelligkeit erfordert und gleichzeitig anpassbar sein muss. Eine Aufgabe, wie geschaffen für moderne Laserschneidsysteme.

Verschleißfrei, positionsgenau in unübertroffener Geschwindigkeit

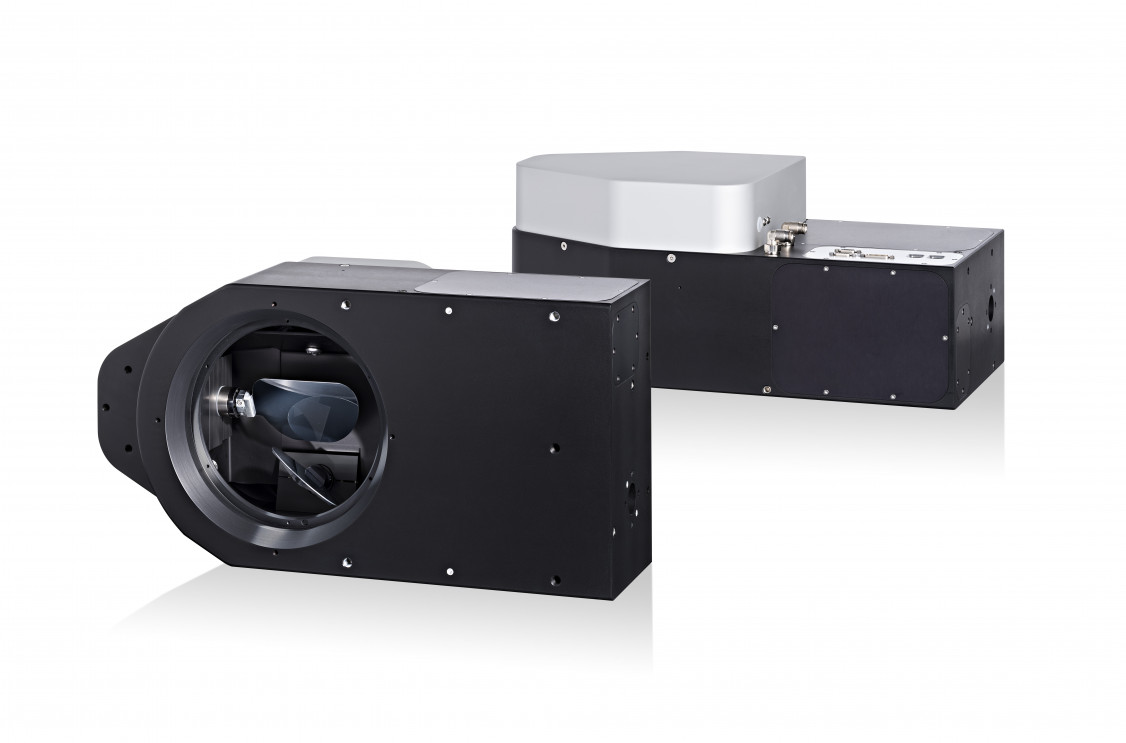

Mit Hilfe der entsprechenden Software und der exakten Berücksichtigung der Bahngeschwindigkeit können Laser-Ablenkeinheiten den Elektrodenschnitt positionsgenau in herausragendem Tempo durchführen. Dabei tragen sie auch, der in letzter Zeit gestiegenen Dicke, von 100 auf über 200 µm und damit der mechanischen Sensibilität der Elektroden Rechnung. Denn je dicker die Elektrode, umso schwieriger ist das Schneiden. „Unsere Ablenkeinheit AXIALSCAN-II 50 bietet hier genau das qualitativ hochwertige Verfahren, das im Vergleich zu mechanischen Stanzwerkzeugen enorme Vorteile bringt. Berührungslos und damit verschleißfrei, arbeitet der Laser zudem auf lange Sicht auch günstiger,“ betont Wolfgang Lehmann, Produktmanager bei RAYLASE.

Laserstrahl-Ablenkeinheiten punkten in Sachen Qualität

Der Straubinger Sondermaschinenbauer Sonplas GmbH arbeitet mit RAYLASE in Sachen Qualität der Schnittkanten von Elektrodenfolien in enger Kooperation zusammen. Das niederbayerische Unternehmen mit mehr als 300 Mitarbeitern entwickelt, baut und liefert seit fast drei Jahrzehnten maßgeschneiderte, innovative Prüf- und Montageanlagen für die Automobil-, Automobilzuliefer-, Elektronik- und Luftfahrtindustrie. Seit 2020 legt Sonplas einen Schwerpunkt auf das Thema „Batterie“ und dort vor allem auf die „Qualität in der Zellfertigung“, denn die Automotive-Standards sind deutlich höher als im Consumer Bereich.

Florian Thalhofer, Ingenieur in der Forschungs- und Entwicklungsabteilung bei Sonplas: „Uns war es unter anderem wichtig, die sogenannte HAZ (Heat affected zone), sprich: die Wärmeeinflusszone, auf das Material zu verringern. Beim Schneiden sollte es zudem weder zu einem sogenannten Burnback, sprich dem Abbrand der Beschichtung, oder einer Gratbil-dung kommen. Und auch die Partikelgröße und Partikelanzahl wollten wir verringern,“ Der Einsatz des Laserscanners ermöglicht hier ein sehr gutes Abbildungsverhältnis bzw. ein sehr großes Arbeitsfeld bei gleichzeitig kleiner Laserspotgröße. Vor allem bezüglich Geometrie und Größe der Elektroden besteht dadurch höchste Flexibilität. Sonplas hat der Einsatz der Laserablenkeinheit AXIALSCAN II-50 von RAYLASE weitergebracht: „Durch den besseren Schnitt bei den Elektrodenfolien erhöhen wir die Lebensdauer der Batteriezellen,“ freut sich Paul Birkeneder, bei Sonplas im Vertrieb. Derzeit arbeitet das Unternehmen an der Definition und Optimierung von messbaren Qualitätskriterien, also an einem Verfahren zur allgemeinen Beurteilung der Güte von Elektrodenschnitten. In einer Demonstrationsanlage soll dieser Vorsprung für Kunden demnächst erfahr- bzw. sichtbar gemacht werden.

Denn durch die Kombination des Know-hows im Sondermaschinenbau der Niederbayern mit den innovativen Laserablenkeinheiten der Oberbayern - aus zwei forschenden Unternehmen – ist es gelungen, einen qualitativ hochwertigen Laserschnitt an den zu separierenden Elektrodenfolien zu erreichen. Das stützt nicht nur das derzeit hochdynamische Wachstum der Batterieproduktion in Europa und vor allem in Deutschland, sondern ist auch ökologisch äußerst sinnvoll. Denn die bessere Qualität hilft, die derzeit großen Ausschussraten bei der aktuellen Folien Produktion zu reduzieren. Also genau das, worauf Premium-Markenautobauer gewartet haben.

(Quelle: Presseinformation der Raylase GmbH)

Schlagworte

BatteriezellenE-MobilitätLaserschneidenLasertechnologienSchneidenTrennen