Was beim Alu-Schweißen wirklich wichtig ist

Leicht und trotzdem richtig stabil: Diese Eigenschaften sind beispielsweise bei Fahrrad- und Motorradrahmen, Lkw-Auflegern, Schienenfahrzeug-Profilen und Werkstoffen für die Raumfahrt gewünscht. Aluminium ist dafür das ideale Material. Eine sauber geschweißte Aluminiumnaht verleiht zudem jedem Werkstück eine hochwertige Optik. Seine geringe Dichte und seine gleichzeitig hohe Festigkeit machen Aluminium zu einem der wichtigsten Werkstoffe in der modernen Produktion. Aluminium bietet viele Vorteile, dabei ist seine Verarbeitung allerdings durchaus anspruchsvoll. Diese Erfahrung hat jeder gemacht, der schon einmal ungewollt ein Loch in ein Aluminiumblech gebrannt hat. Deshalb sind für das Schweißen von Aluminium spezielle Kenntnisse und Fertigkeiten nötig. Was beim Alu-Schweißen wichtig ist und wie man Aluminium fachmännisch schweißt, fasst dieser Beitrag zusammen.

Herausforderungen beim Aluminiumschweißen

Eine besondere Eigenschaft von Aluminium macht das Schweißen dieses Materials so schwierig. Kommt Aluminium in Kontakt mit der Umgebungsluft, entsteht auf seiner Oberfläche sofort eine dünne Schicht Aluminiumoxid. Sie gibt dem Metall seine typische silbergraue Farbe, macht es gleichzeitig korrosionsbeständig und schützt es so vor den Einflüssen von Wasser, Sauerstoff und vieler Chemikalien. Diese Schutzschicht muss beim Schweißen zunächst aufgebrochen werden, denn das Oxid verhindert auch, dass sich Lichtbogen und Schmelzbad verbinden können.

Mit 2.050° C hat die Oxidschicht eine deutlich höhere Schmelztemperatur als Aluminium selbst, das sich bereits bei etwa 660° C verflüssigt. Wollte man die Oxidschicht allein durch das Schweißen aufbrechen, müsste seine Oberfläche dreimal so hoch erhitzt werden. Das Risiko bei einer so hohen Energieeinbringung ist, dass das Aluminium unter der Oxidschicht wegschmilzt, sobald sie geöffnet ist. Die einzige praktikable Lösung ist eine Vorbereitung des Aluminiums vor dem Schweißen, bei der die Oxidschicht entfernt wird.

Folgende 5 Punkte sind entscheidend für erfolgreiches Aluminiumschweißen:

1. Die Werkstück-Vorbereitung

Als erster Schritt muss das Werkstück von Verschmutzungen aller Art, wie Schmiere und Öl, gereinigt werden. Eine saubere Werkstück-Oberfläche ist beim Aluminiumschweißen die Basis für eine gelungene Schweißnaht. Für die Reinigung eignet sich ein Mikrofasertuch, das mit Lösungsmitteln wie Butanol, Aceton oder Lackverdünner getränkt ist. Die Verschmutzungen müssen vollständig abgetragen werden, da sich beim Schweißen alle Reste leicht einbrennen und dann nur schwer zu entfernen sind.

Ist das Werkstück von Schmiere und Fett befreit, kann die Aluminiumoxidschicht entfernt werden. Eine Möglichkeit ist die mechanische Entfernung mit einer Bürste oder einem Vlies. Durch eine Bürste entstehen auf dem weichen Aluminium oft unerwünschte und unschöne Kratzer. Schonender ist ein Kunststoffvlies mit im Kunststoff gebundenen Partikeln, die diese Oxidschicht relativ sanft abschmirgeln. Abhängig von den Umgebungsbedingungen bildet sich die Oxidschicht innerhalb von Minuten neu. Deshalb muss die Werkstück-Vorbereitung gegebenenfalls mehrmals wiederholt werden. Finden sich nach dem Schweißen schwarze, rußige Rückstände auf dem Metall, waren vermutlich das Gas, der Grundwerkstoff oder der Schweißdraht verunreinigt. Aus diesem Grund ist Sauberkeit beim Aluminiumschweißen äußerst wichtig.

Im Schweißprozess selbst kann die Oxidschicht durch das Schweißen mit Wechselstrom aufgebrochen werden. Dabei wird zwischen positiver und negativer Halbwelle gewechselt. Die positive Halbwelle bricht die Oxidschicht auf, durch die negative Halbwelle entsteht die Einschweißtiefe, der sogenannte Einbrand. Die Elektrode kühlt bei diesem Vorgang wieder ab. Beim Schweißen mit Wechselstrom ergänzen sich die beiden Halbwellen somit ideal. Das WIG-Schweißen mit Wechselstrom bietet noch einen weiteren Vorteil: Am Ende der Elektrode bildet sich eine Kugel, die sogenannte Kalotte. Mit der Kalotte lässt sich das aufgeschmolzene Oxid in Schollen vorwärtstreiben – und damit verhindern, dass es in die Schweißnaht gelangt.

Werden dickere Aluminiumbleche mit mehr als 10 Millimeter Stärke geschweißt, ist das Vorwärmen des Werkstücks sinnvoll. Dies sorgt dafür, dass beim Schweißen nicht zu viel Wärme aus dem Prozess in das Werkstück fließt, was die Schweißnahtbildung erschwert.

2. Die Schweißbrenner-Wahl

Für das Aluminiumschweißen eignen sich die Verfahren WIG, MIG und Plasma. Bei dünneren Blechen wählt man in der Regel das WIG-Schweißverfahren mit Wechselstrom. Vor allem stumpfe Verbindungen gelingen mit einem WIG-Brenner gut. Um zum Beispiel zwei jeweils 2 Millimeter dicke Aluminiumbleche zu verbinden, muss auf der Rückseite die Kante gebrochen werden. Nur dann bildet sich eine schöne Wurzel, das Schweißgut wird ausreichend benetzt und eine hochwertige Schweißnaht gelingt.

Dickere Bleche schweißt man bevorzugt im MIG-Verfahren. Mit MIG-Brennern lässt sich eine größere Abschmelzleistung durch den Draht erzielen. Sie sind außerdem ideal für Kehlnähte, um den Schweißzusatz richtig einzubringen. Ein sehr anspruchsvolles Schweißverfahren ist das Plasmaschweißen mit Gleichstrom. Sein Vorteil ist die gezielte Wärmeeinbringung in das Werkstück.

Ein Tipp für die Praxis des MIG-Aluminiumschweißens ist die Nutzung eines gebogenen Brennerhalses. Dabei sollte die Biegung mindestens 22 Grad betragen. Dadurch entsteht immer eine Zwangskontaktierung, durch die der Draht besser läuft und die den Stromübergang verbessert.

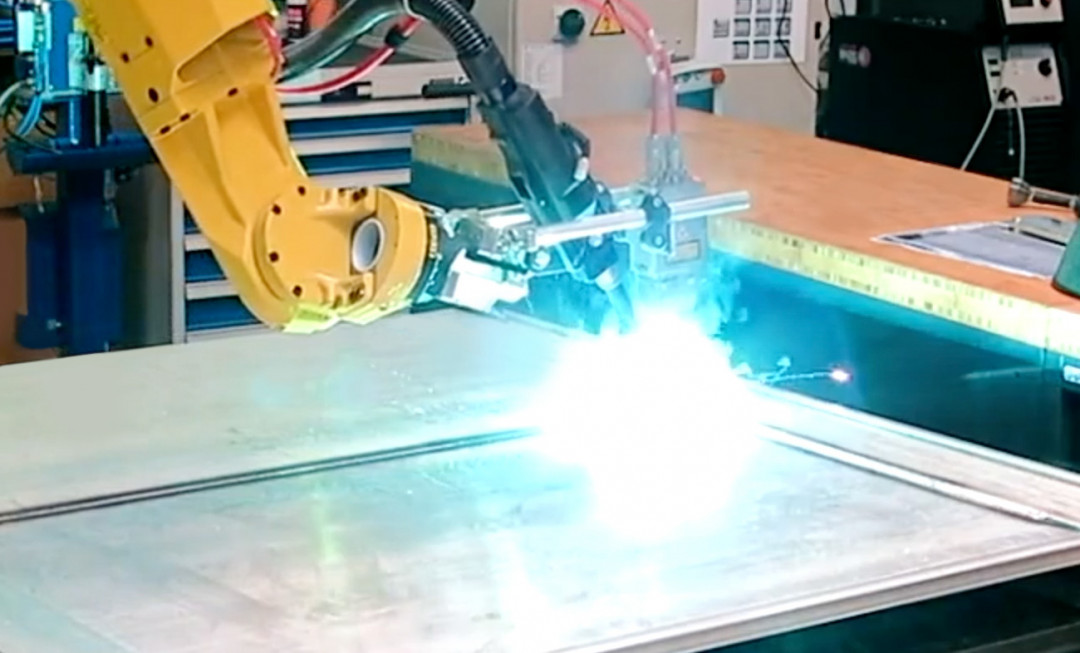

Für Aluminium können außerdem das Laserschweißen oder der Laser-MIG-Hybridprozess genutzt werden. Am gängigsten ist jedoch das WIG-Schweißverfahren mit Wechselstrom.

3. Besondere Komponenten für das Aluminiumschweißen

MIG/MAG-Schweißverfahren:

Wichtig ist, den Brenner mit den passenden Verschleißteilen für das Aluminiumschweißen auszustatten. Häufig eingesetzt, aber für Alu nicht geeignet, ist ein Liner aus Stahl. Bei der Drahtförderung reibt der Draht am Stahl des Liners und transportiert ungewollt Stahlpartikel ins Schmelzbad. Für das Schweißen mit Aluminiumdraht besser geeignet ist ein Liner aus Kohle-PTFE, dessen Graphitanteil für eine höhere Gleitfähigkeit sorgt. Aluminium ist ein sehr guter Wärmeleiter und dehnt sich deshalb stärker aus als Stahldraht. Aus diesem Grund muss die eingesetzte Stromdüse beim Aluminiumschweißen einen größeren Durchmesser haben als beim Schweißen mit anderen Werkstoffen. Andernfalls können Probleme bei der Drahtförderung oder Rückbrand entstehen. Wegen der Oxide auf der Werkstück-Oberfläche bildet sich beim Alu-Schweißen immer ein Rückbrand. Die Oxide isolieren das Werkstück und unterbrechen den Stromfluss vom Draht auf dieses. Wird dann der Draht weiter durch den Brennerkopf gefördert, gehen die Verschleißteile kaputt. Auch deshalb sollte die Oxidschicht unbedingt entfernt werden.

WIG-Schweißverfahren:

Die Wahl der richtigen Wolframelektrode ist entscheidend beim WIG-Schweißen mit Wechselstrom, um den Einschluss von Oxiden zu verhindern. Am besten geeignet für das Schweißen von Aluminiumlegierungen ist eine undotierte, grüne Elektrode aus reinem Wolfram, die für eine gute Lichtbogenstabilität sorgt. Ein Nachteil: Die Wolframbestandteile der Elektrode können emittieren. Rückstände können sich dann in kleinen Mengen in der Schweißnaht ansammeln und so das Grundmaterial verunreinigen. Erkennbar ist das durch kleine weiße Punkte, die auf einen Bindefehler hinweisen. Hier bietet sich dann das bereits genannte Anschweißen einer Kalotte an, um die Oxide schollenartig vor sich herzutreiben. Eine Alternative zu reinen Wolframelektroden ist die lila E3® aus seltenen Erden beziehungsweise Mischoxiden. Ihr Trägermaterial ist Wolfram, ergänzt durch Lanthan als Dotierungselement und die seltenen Erden wie etwa Ytrium. Letztere machen die E3® außerordentlich stabil.

4. Draht und Drahtbeförderung

Weil Aluminium ein extrem weiches Metall ist, sind beim Aluminiumschweißen auch besondere Transportrollen für den Drahtvorschub vom Schweißgerät aus notwendig. Damit sich der Aluminiumdraht nicht so leicht verformt, sollten sie auf jeden Fall eine U-Nut haben. Über längere Strecken wie drei und mehr Meter lässt sich Aluminiumdraht tatsächlich nur schwer befördern. Wird mechanisiert geschweißt, kann dafür ein Push-Pull-System eingesetzt werden. Dabei zieht ein Antrieb im Schweißbrenner den Draht, während er gleichzeitig von einem Vorschubmotor im Schweißgerät nach vorne geschoben wird.

Der Zusatzwerkstoff wird passend zum Grundwerkstoff und mit Blick auf die erforderlichen Eigenschaften der Verbindung gewählt. So sind AlMg-Legierungen fester als etwa AlSi-Zusatzdrähte.

5. Passendes Schutzgas

Edelgase wie Argon und Argon-Gemische sind die typischen Schutzgase beim Alu-Schweißen. Reines Argon setzt man bis zu einer Blechdicke von etwa 12,5 Millimeter ein. Sind die Alubleche dicker, braucht man eine höhere Temperatur im Schweißprozess. Deshalb wird dann ein Argon-Helium-Gemisch eingesetzt. Dabei kann der Helium-Anteil im Schutzgas zwischen 25 und 75 Prozent betragen.

Immer im Blick haben sollte man auch den Taupunkt des Schutzgases. Argon 4.6, das in der Regel beim Schweißen verwendet wird, hat eine Reinheit von 99,996 Prozent und damit einen Taupunkt von -62° C. Kommt das Gas direkt aus der Flasche und hält der Gaslieferant diese Vorgaben ein, dann lässt sich mit diesem Gas problemlos schweißen. Ein Schwachpunkt sind jedoch die Gasleitungen. Durch sie kann Feuchtigkeit in den Schweißprozess eindringen, was den Taupunkt ansteigen lässt. Deshalb sollten Gasleitungen regemäßig auf Kondensation geprüft werden. Eine zu hohe Feuchtigkeit kann zu Kohlenwasserstoff in der Schweißnaht und damit zu porösen oder anderweitig minderwertigen Nähten führen.

Empfehlung: separate Aluminium-Schweißstation

Eine Schweißstation, die für das Schweißen von Aluminium vorbereitet ist, sollte – wo immer möglich – auch nur dafür verwendet werden. Statt sie für das Schweißen von Stahl wieder umzurüsten, ist eine eigene Stahl-Schweißstation sinnvoller. Gibt es zwei separate Schweißstationen für die beiden Materialen nebeneinander, entfällt das ständige Umrüsten und erneute Einstellen der Parameter.

Nach dem Schweißen: Aluminium auslagern

Einige Aluminiumlegierungen müssen nach dem Schweißen aushärten. Der Aushärtegrad lässt sich beeinflussen, auch bereits durch die Wahl der Aluminiumlegierung. Zu den aushärtbaren Legierungen zählen AlZnMgCu, AlZnMg, AlMgSi und AlCuMg. Dagegen sind AlMn, AlMgMn, AlMg, AlSi und AlSiCu nicht aushärtbare Aluminiumlegierungen. Wie sich die Gitterstruktur und damit die mechanischen Eigenschaften des Aluminiums verändern, hängt von der Zusammensetzung der Aluminiumlegierung, der eingebrachten Temperatur und der Temperatur während des Auslagerungsprozesses ab. Um zu verhindern, dass die gelösten Legierungselemente zu früh ausscheiden, und um zu erreichen, dass sie sich optimal verteilen, ist die richtige Auslagerungstemperatur nach dem Schweißen von aushärtbarem Aluminium wichtig. Diese Temperatur hat auch Einfluss auf die Festigkeit, die mit steigender Temperatur sinkt. Das heißt, dass die höchste Festigkeit mit einer Kaltaushärtung (bei Raumtemperatur) erreicht wird. Eine plötzliche Abkühlung unterdrückt die Diffusion vollständig. Diese knappen Ausführungen beschreiben das Auslagern von Aluminium nach dem Schweißen nur ansatzweise. Ausführliche Fachliteratur dazu findet sich im Internet, etwa unter www.hochschule-technik.de oder www.maschinenbau-wissen.de.

Aluminiumschweißen ist deutlich komplexer als das Schweißen von Stahl. Praxistipps und Empfehlungen helfen jedoch weiter, um häufige Fehler zu umgehen.

Wie bei allen Schweißprozessen ist auch beim Schweißen von Aluminium das Thema Schweißrauchabsaugung unvermeidlich. ABICOR BINZEL stellt alle relevanten Informationen dazu in einem kostenfreien E-Book zur Verfügung.

(Quelle: Alexander Binzel Schweisstechnik GmbH & Co. KG)

Schlagworte

AluminiumAluminiumlegierungenLaser-MIG-Hybrid SchweißenLaserschweißenLichtbogenschweißenMAG SchweißenMIG SchweißenPlasmaschweißenSchweißenSchweißtechnikWIG Schweißen