Erhöhter Automationsgrad in der Schichtblech-Bearbeitung

Nach Investitionen in eine neue Transferpresse und ein modernes ERP-System Mitte 2020 nahm Zulieferer MARTIN nun eine vollautomatische Besäumungsanlage mit hydraulischer Tafelschere in Betrieb. Damit setzt der Spezialist für innovative Passscheiben und Umformteile die Automatisierung seiner Prozesse in der Blechbearbeitung konsequent fort. In der neuen Anlage lassen sich alle Schichtmetallbleche des Unternehmens schnell, gratarm und wiederholgenau schneiden und stapeln. Der Kunde profitiert davon durch eine erhöhte Verfügbarkeit und Lieferfähigkeit der Schichtblech-Produkte von MARTIN.

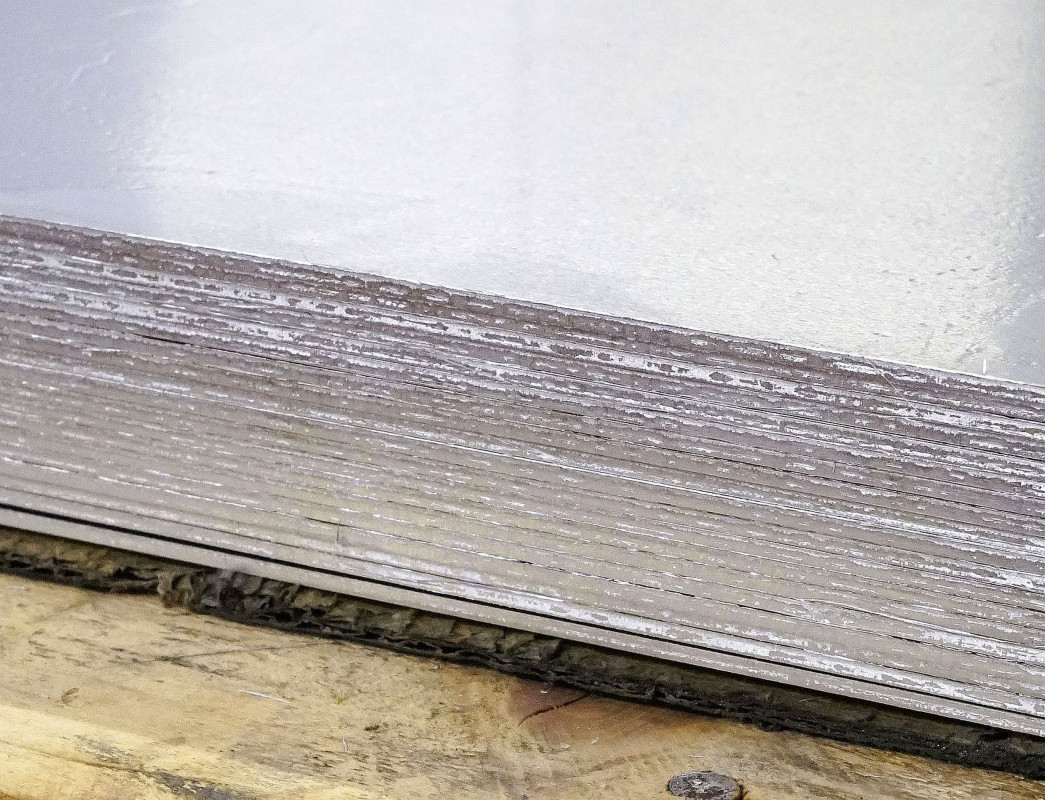

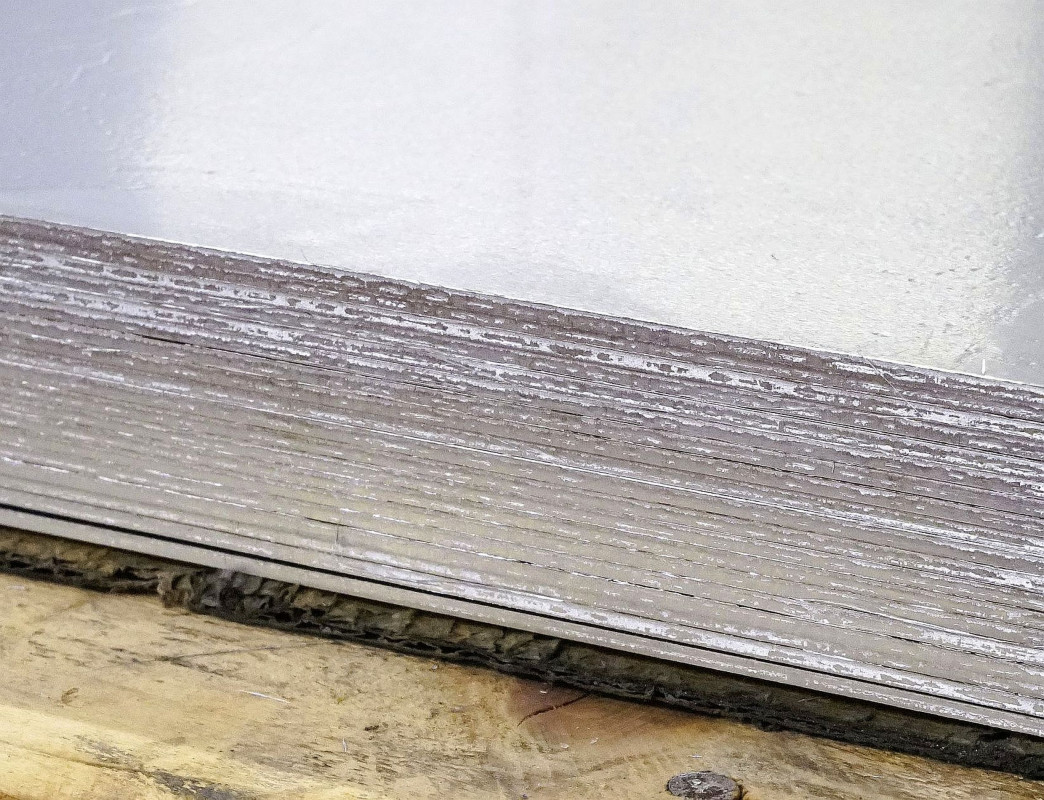

Zum Kerngeschäft von MARTIN gehört die Ausstattung namhafter Getriebe- und Motorenbauer mit flexibel einsetzbaren Passscheiben für den Toleranzausgleich und die Wellenausrichtung (Alignment). Eine wichtige Etappe im Herstellungsprozess dieser meist metallischen und häufig kundenorientiert ausgelegten Passelemente ist das hochpräzise und gratarme Besäumen und Abstapeln hochwertiger Schichtblechtafeln aus Stahl, Edelstahl, Messing oder Aluminium.

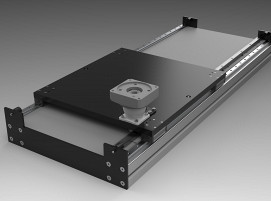

Um diese rechteckigen Tafeln mit Dicken von 0,50 Millimeter bis 4,0 Millimeter und Kantenlängen von bis zu 1.300 Millimeter künftig noch ergonomischer, schneller und wiederholgenauer fertigen zu können, hat MARTIN vor wenigen Tagen eine vollautomatische Besäumungsanlage mit hydraulischer Tafelschere und integrierter Stapelvorrichtung in Betrieb genommen. Damit verbessert das Dietzenbacher Unternehmen nicht nur die Kostenstabilitä, sondern auch die Lieferfähigkeit und Verfügbarkeit der gesamten Palette seiner Schichtblech-Produkte.

Ergonomisch und wiederholgenau

Die Anschaffung der neuen Besäumungsanlage ist ein weiterer Abschnitt im kontinuierlichen Verbesserungsprozess von MARTIN. In dessen Verlauf steigert das Unternehmen nicht nur den Automationsgrad seiner Blechbearbeitung, sondern optimiert auch die ergonomischen Arbeitsplatz-Bedingungen für die Mitarbeiter.

„Das manuelle Auflegen, Versetzen und Stapeln der bis zu 25 kg schweren und meist 1.200 x 600 Millimeter großen Schichtblechtafeln war stets eine körperlich höchst anspruchsvolle und unbeliebte Tätigkeit. Dank der automatisierten Handhabungstechnik der neuen Anlage ist sie vollständig aus unserer Fertigung verschwunden“, erläutert Geschäftsführer Christoph Martin. Das Beschneiden und Abstapeln der Schichtbleche erfolgen nun mit minimalem Personaleinsatz und maximaler Wiederholgenauigkeit.

Darüber hinaus führt der Einsatz der neuen Besäumungsanlage zu zwei weiteren Positiveffekten: Zum einen sinkt der Aufwand für die Nachbearbeitung der Schichtbleche, was einem wichtigen Beitrag zur Optimierung des gesamten Wertschöpfungsprozesses gleichkommt. Zum anderen steigert MARTIN damit seine Fertigungsflexibilität, da sich dank der bedienerfreundlichen Steuerung der Anlage sehr einfach verschiedene Besäumungsgeometrien realisieren lassen.

„Der Hersteller hat die Anlage für uns zwar auf eine standardisierte Kantenscheidlänge von 1.300 Millimeter konfiguriert; wir können damit aber durch einfache Programmwechsel auch kleinere Endprodukte fertigen oder die Schichtblechtafeln nur einseitig besäumen anstatt rundum an allen vier Seiten“, erklärt Christoph Martin.

Schweizer Präzision

Hersteller der neuen Besäumungsanlage von MARTIN ist der Schweizer Maschinenbauer IMEX. Das Unternehmen ist bekannt für seine hydraulisch angetriebenen Schwingschnitt-Tafelscheren und die dazu passenden Zu- und Rückführsysteme sowie Förder- und Stapelanlagen. „Die Idee, unsere Schichtbleche vollautomatisiert zu beschneiden und abzustapeln, hat uns schon länger beschäftigt. Mit der neuen und auf unsere Anforderungen abgestimmten Anlage von IMEX ließ sie sich relativ kurzfristig umsetzen“, berichtet Christoph Martin.

(Quelle: Presseinformation der Georg Martin GmbH)

Schlagworte

AluminiumAutomatisierungBlechbearbeitungEdelstahlMessingSchneidenSchneidtechnikStahlUmformen