Rücktrocknen von umhüllten Stabelektroden – ja oder nein?

Nicht alle Bestandteile der Umhüllung von Stabelektroden nehmen in gleichem Maße Feuchtigkeit auf. Basischumhüllte Stabelektroden besitzen eine recht feuchtigkeitsempfindliche Umhüllung, das heißt, sie ziehen Luftfeuchtigkeit an und speichern sie. Man bezeichnet dies als hygroskopisch. Im Vergleich zu rutilumhüllten Stabelektroden geben sie diese Feuchtigkeit schneller ab. Beim Lichtbogenschweißprozess kann ein Teil der Feuchtigkeit in die Bestandteile Wasserstoff (H2) und Sauerstoff (O2) zerfallen, von denen vor allem der Wasserstoff problematisch für ein einwandfreies Schweißergebnis sein kann. Günstige Lagerbedingungen sind daher im Hinblick auf gute Schweißergebnisse wie niedriger Wasserstoffgehalt im Schweißgut und Porenarmut wichtig.

Es wird deshalb eine Lagerung von Stabelektroden bei einer relativen Luftfeuchte unter 60 Prozent und bei Temperaturen von mindestens 18°C empfohlen. Damit ist sichergestellt, dass die Umhüllung einer nicht zu großen Feuchtigkeit ausgesetzt ist und der Kernstab nicht unter der Umhüllung rostet.

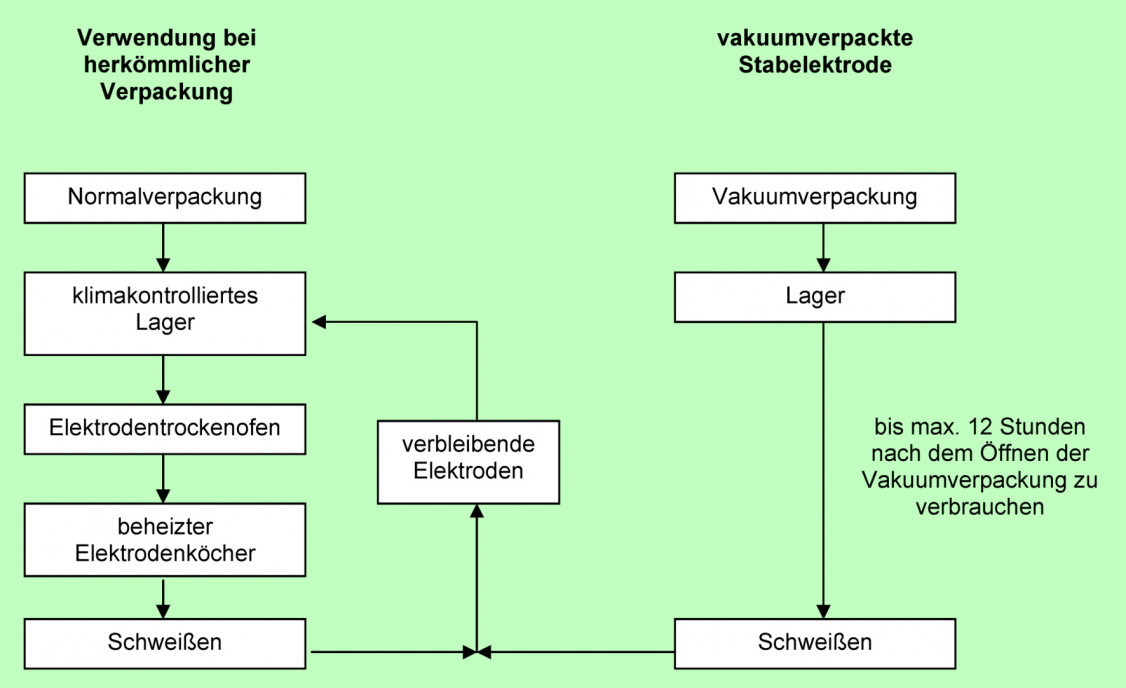

Basischumhüllte Elektroden und solche, die Feuchtigkeit aufgenommen haben, müssen vor dem Verwenden rückgetrocknet werden. Dies geschieht in einem Elektrodenofen bei 300 bis 350°C für etwa zwei Stunden.

Danach werden sie in einem Warmhalteköcher bei etwa 100°C aufbewahrt, damit sie nicht erneut Feuchtigkeit aufnehmen können. Rutil- und sauerumhüllte Elektroden „leben“ sogar von einer gewissen Feuchtigkeit. Sie werden daher – wenn überhaupt – bei nur 100°C rückgetrocknet. Zelluloseumhüllte Elektroden werden extra in Blechdosen eingelötet, um einen optimalen Feuchtegehalt in der Umhüllung aufrechtzuerhalten, ohne den die Umhüllung beim späteren Schweißen nicht die Schutzgaswirkung erbringen kann.

Hinweise auf ein eventuell notwendiges Rücktrocknen finden sich stets auf der Elektrodenverpackung. Diese Hinweise sollte man daher nicht abreißen oder verschmutzen!

Neben der klassischen Art der Verpackung von Stabelektroden in Kartons, die beim basischen Typ eine Rücktrocknung zwingend vorschreibt, bieten viele Elektrodenhersteller auch vakuumverpackte Stabelektroden an. Hierbei werden Elektroden in einer Stückzahl von etwa 50 luftdicht und somit feuchtigkeitsunempfindlich in eine diffusionsdichte Folie eingeschweißt, so wie man es auch von Lebensmitteln her kennt. Nach dem Öffnen können diese Elektroden ohne Rücktrocknung verschweißt werden. Die Elektroden dürfen bis zu zwölf Stunden nach dem Aufreißen der luftdichten Verpackung verarbeitet werden.

Bleiben noch Stabelektroden übrig, können diese beim nächsten Schweißgebrauch – allerdings dann nach Rücktrocknen – weiterverbraucht werden.

Vakuumverpackte Elektroden bieten sich für den Einsatz auf Baustellen an, wenn nur wenige Nähte mit basischumhüllten Ektroden zu schweißen sind und sich der Aufwand mit Trockenofen und Warmhalteköcher nicht lohnt. Die begrenzte Anzahl im eingeschweißten Paket sorgt dafür, dass später nicht zu viele Elektroden rückgetrocknet werden müssen.

(Quelle: Der Schweißer, Ausgabe 5/2020, Autor: Jochen Mußmann)

Schlagworte

ElektrodenElektrodenschweißenFügetechnikLichtbogenschweißenPorenSchutzSchutzgasSchweißenSchweißtechnikStabelektrodenVakuum